Патч-корды MPO (Multi-Fiber Push On) необходимы для современных высокоплотных центров обработки данных, поддерживающих системы 40G/100G/400G/800G и структурированные кабельные архитектуры. По сравнению со стандартными симплексными или дуплексными патч-кордами, продукты MPO требуют гораздо более сложной инженерной разработки, более жестких допусков и более строгих процедур тестирования.

В этой статье мы рассмотрим полный процесс производства MPO с точки зрения завода, в котором подробно описывается, как каждый этап — от подготовки волокон до 3D-интерферометрии — выполняется в реальных производственных условиях.

Если вы хотите увидеть процесс производства стандартные оптоволоконные патч-корды, вы можете прочитать наше полное руководство здесь.

👉Процесс Производства Оптических Патч-кордов: Полное Руководство с Точки Зрения Завода

ОГЛАВЛЕНИЕ

Почему производство MPO является более сложным

Прежде чем углубиться в рабочий процесс, важно понять, почему производство MPO является таким сложным:

• Технология многоволоконных наконечников

В отличие от стандартных разъемов, в которых одно волокно выравнивается внутри керамического наконечника, в разъемах MPO используются Корпуса MT-феррулов на 12, 16, 24 или даже 32 волокна—все это должно быть точно выровнено.

• Более жесткие геометрические допуски

Геометрия торцевой поверхности (высота волокна, угол, плоскостность) должна быть одинаковой для всех волокон одновременно.

• Вариации полярности и рода

MPO требует строгого контроля:

✔ Типы полярности (A, B, C)

✔ Пол (мужской с булавками / женский без булавок)

• Более продвинутое тестирование

MPO требует:

- Многоканальное измерение IL/RL

- Проверка полярности

- Полное тестирование с помощью 3D-интерферометра

- Проверка торцевой поверхности многоволоконного кабеля

Эта комбинация делает производство MPO одним из самых технически сложных процессов в области пассивных волоконно-оптических соединений.

Обзор рабочего процесса MPO Production

Типичный цикл производства MPO включает:

- Резка кабеля и предварительная сборка

- Подготовка к ленточной упаковке / разветвлению

- Зачистка и очистка волокон

- Приклеивание наконечника MT и вставка волокна

- Отверждение зажимной втулки

- Многоступенчатая полировка MT

- Расширенное тестирование MPO

- Сборка корпуса разъема и обжим

- Маркировка и упаковка

Пошаговый процесс производства MPO

1. Резка кабеля и предварительная сборка

Производство начинается с автоматическая резка кабеля, обеспечивая точное управление длиной и стабильную производительность партии.

Перед снятием изоляции с оптоволокна на кабель предварительно устанавливаются несколько компонентов разъема, в том числе:

- Внешний корпус

- Сапоги

- Язычки для открывания

- Компоненты для снятия нагрузки

Правильная последовательность имеет решающее значение — отсутствующие или перевернутые детали приводят к задержкам в сборке и переделке.

2. Подготовка к ленточной разветвленности или веерной разветвленности

Поскольку разъемы MPO заканчиваются несколько волокон одновременно, волокна должны быть расположены и обработаны в контролируемой ленточной структуре.

Основные цели:

- Сохраняйте стабильный порядок волокон (1–12, 1–24 и т. д.)

- Обеспечьте равномерное натяжение всех волокон

- Избегайте перекрещивания, скручивания или точек напряжения

Для кабелей с рыхлой трубкой можно использовать комплект разветвителей, чтобы преобразовать отдельные волокна в ленточную структуру.

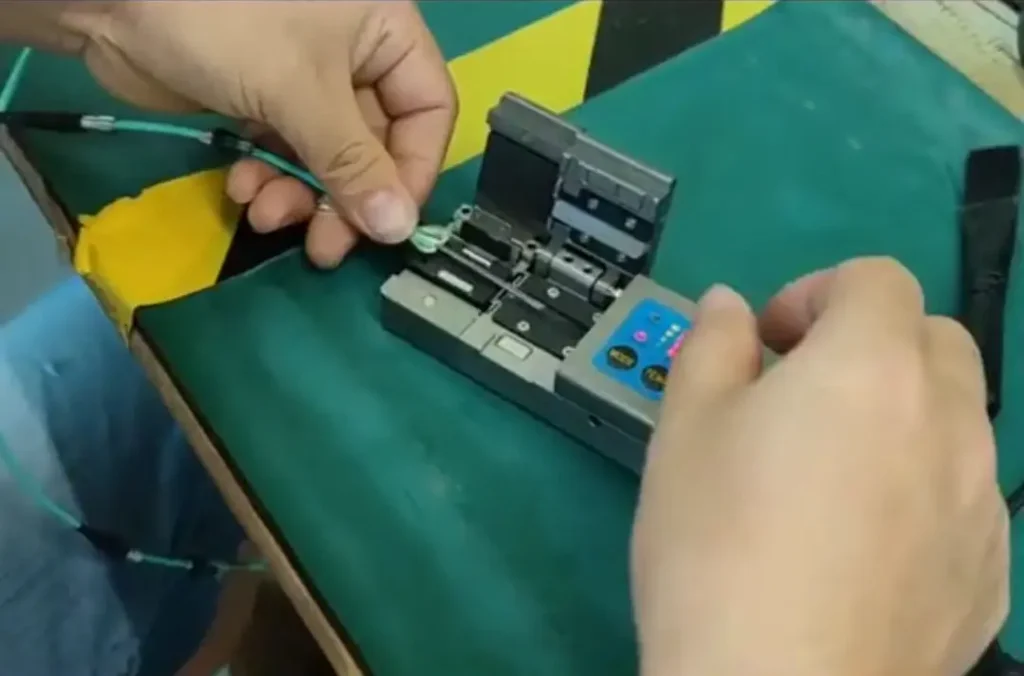

3. Зачистка и очистка волокон

Это один из самых технически сложных этапов производства MPO.

Зачистка оптоволокна

- Снятие внешней оболочки

- Обрезка арамидной нити

- Снятие волокнистого покрытия

- Очистка голого волокна изопропиловым спиртом

Дозирование клея

- Эпоксидная смола должна быть дозирована в муфту MT с контролируемым объемом.

- Слишком много или слишком мало клея влияет на качество склеивания и полировки.

Вставка волокна

- Все волокна должны одновременно входить в микроотверстия феррулы MT.

- Точность выравнивания волокон напрямую влияет на производительность IL/RL

- Допуски на конструкцию втулки чрезвычайно малы (~1–2 мкм)

Отверждение

- Законцовочные втулки помещаются в печи для отверждения с регулируемой температурой.

- Контролируемое отверждение предотвращает образование пузырьков воздуха и обеспечивает полную прочность сцепления.

Некачественное отверждение или неравномерное распределение эпоксидной смолы может привести к различиям в высоте волокон, что приведет к выходу из строя всего соединителя во время полировки или тестирования.

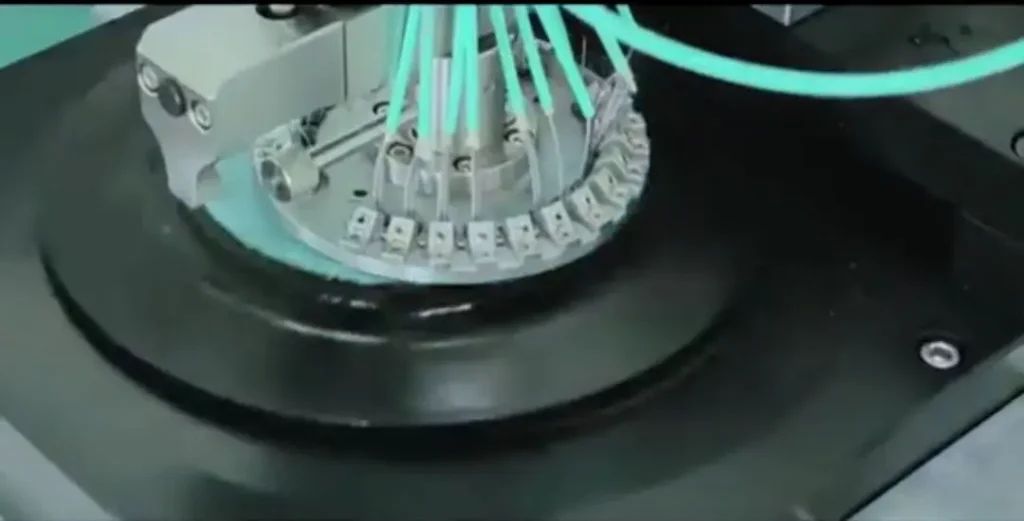

4. Многоступенчатая полировка наконечников MT

Полировка MPO значительно сложнее, чем полировка одноволоконных соединителей, поскольку все волокна имеют одну общую втулку.

Этапы полировки

- Удаление эпоксидной смолы

- Грубая полировка

- Тонкая полировка

- Финальная зеркальная полировка

Почему полировка MPO является сложной задачей

- Все высоты волокон должны соответствовать спецификации.

- Цвет и форма разъема не имеют значения

- Приспособления для полировки MT требуют точного контроля давления

- Геометрия торцевой поверхности влияет на характеристики IL/RL

Только после завершения полировки феррула может быть отправлена на испытания.

5. Расширенное тестирование MPO (выполняется ДО окончательной сборки)

5.1 Визуальный осмотр торцевой поверхности

Техники используют микроскопы для проверки:

- Царапины и вмятины

- Остаточный

- эпоксидные трещины или сколы

- Равномерность высоты волокон

- Чистота всех волокон

Любой дефект приводит к повторной полировке или повторной сборке.

5.2 Проверка полярности

Проверить:

- Тип A / B / C

- Правильное отображение волокон (1–12 / 1–24)

- Ориентация выравнивания

- Соответствие мужчина/женщина

Неправильная полярность требует перенаправления волокна или переустройства ленты.

5.3 Многоканальное тестирование IL/RL

Специальный тестер MPO измеряет каждый канал:

- IL (вставные потери)

- RL (возвратные потери)

Типичные заводские стандарты:

- MM IL ≤ 0,35 дБ

- SM IL ≤ 0,35–0,60 дБ

SM APC RL ≥ 60 дБ

Если выходит из строя хотя бы одно волокно, необходимо переделать весь MPO-феррул.

5.4 Испытания с помощью 3D-интерферометра

Это самый продвинутый этап контроля качества MPO.

3D интерферометрические измерения:

- Высота волокон (равномерность ΔH)

- Угол торца втулки

- Смещение вершины

- Выступ/подрезка сердечника

- Плоскостность втулки

- Однородность торца многоволоконного кабеля

Перед переходом к окончательной сборке соединители должны соответствовать геометрическим требованиям IEC и GR-1435.

6. Сборка корпуса разъема и обжим

Только разъемы, прошедшие все этапы полировки и испытаний, поступают на окончательную сборку.

Сборка корпуса

- Установить наружные корпуса

- Фиксатор положения и толкатель

- вкладки Обеспечьте правильную механическую посадку

- Применить маркеры полярности

Обжим

- Закрепите волокно и арамидную нить на корпусе соединителя.

- Обеспечить разгрузку от натяжения

- Обеспечьте долговечность подключения/отключения

Окончательная сборка на этом этапе гарантирует отсутствие загрязнений во время полировки или испытаний.

7. Маркировка, упаковка и отгрузка

Наконец, каждая сборка MPO проходит:

- Маркировка полярности

- Гендерная маркировка

- Индивидуальная маркировка OEM/ODM

- Защитная упаковка

- Проверка выборочным контролем партии

Постоянная упаковка гарантирует, что разъемы остаются чистыми и защищенными во время транспортировки.

Часто задаваемые вопросы о патч-кордах MPO

Почему производство патч-кордов MPO сложнее, чем производство стандартных патч-кордов?

Потому что MPO использует MT-феррулу с 12/16/24 волокнами, соединенными одновременно. Это требует точного выравнивания волокон, многоступенчатой полировки, строгого контроля полярности и расширенного многоканального тестирования IL/RL и 3D-интерферометра — гораздо более сложного, чем в случае одноволоконных соединителей.

Каковы наиболее важные факторы, влияющие на производительность MPO?

Основными определяющими факторами являются равномерность высоты волокна, геометрия торца феррулы, выравнивание штифтов (для разъемов-вилок), качество полировки и точное отображение полярности. Даже небольшое отклонение в любом волокне может привести к сбоям IL/RL.

Как заводы обеспечивают правильную полярность MPO (A/B/C)?

Во время сборки ленточные волокна располагаются в соответствии с требованиями по полярности. Перед окончательной сборкой корпуса технические специалисты проверяют полярность с помощью тестеров полярности и инструментов визуальной выравнивания. Неправильная полярность требует повторной ленточной сборки или повторного оконечного соединения.

Какие испытания являются обязательными для высококачественных патч-кордов MPO?

Полный завод должен выполнять:

- Многоканальное тестирование IL/RL

- Проверка полярности

- Визуальный осмотр торцевой поверхности

- 3D-интерферометрическое тестирование (геометрия IEC / GR-1435)

Эти тесты обеспечивают стабильную производительность приложений для центров обработки данных.

Заключительные размышления

Производство MPO — это высокоспециализированный процесс, требующий точного оборудования, квалифицированных технических специалистов, передовых систем полировки и строгого контроля качества. От соединения MT-феррул до 3D-проверки геометрии — каждый этап напрямую влияет на конечные характеристики разъема.

Для центров обработки данных, облачных сетей, систем HPC и магистральных инфраструктур выбор опытного производителя MPO гарантирует стабильную и постоянную производительность при больших объемах производства.