MPO(マルチファイバー・プッシュオン)パッチコードは、40G/100G/400G/800Gシステムおよび構造化配線アーキテクチャをサポートする、現代の高密度データセンター環境において不可欠です。標準的なシングルモードまたはデュプレックスパッチコードと比較して、MPO製品ははるかに複雑な設計、より厳しい公差、そしてより厳格な試験手順を必要とします。.

本記事では、以下の手順を順を追って説明します。 工場視点からの完全なMPO製造プロセス, 各工程——繊維準備から3D干渉法まで——が実際の生産環境でどのように実施されるかを詳細に説明しています。.

製造工程をご覧になりたい場合は 標準光ファイバーパッチコード, 詳細なガイドはこちらでお読みいただけます。.

👉光ファイバーパッチコードの製造工程:工場から見る完全ガイド

目次

なぜMPO製造はより複雑なのか

ワークフローの詳細に入る前に、MPO製造がなぜこれほど要求が厳しいのかを理解することが重要です:

• マルチファイバーフェルール技術

標準コネクタが単一ファイバーをセラミックフェルール内で位置合わせするのとは異なり、MPOコネクタは MTフェルールハウジング(12、16、24、または32ファイバー対応)—これらすべてが正確に調整されなければならない。.

• より厳しい幾何公差

端面形状(ファイバーの高さ、角度、平坦度)は、すべてのファイバーにおいて同時に一貫していなければならない。.

• 極性および性別のバリエーション

MPOは以下を厳格に管理する必要がある:

✔ 極性タイプ(A、B、C)

✔ 性別(ピン付き男性/ピンなし女性)

• より高度なテスト

MPOの必要事項:

- 多チャンネルIL/RL測定

- 極性検証

- 完全3D干渉計試験

- 多繊維端面検査

この組み合わせにより、MPOの製造は受動型ファイバー接続技術において最も高度な技術プロセスの一つとなっている。.

MPO制作ワークフロー概要

典型的なMPOの生産サイクルには以下が含まれます:

- ケーブル切断及び事前組立

- リボン化/ファンアウト準備

- ファイバーの被覆除去と洗浄

- MTフェルール接着及びファイバー挿入

- フェルール硬化

- 多段階機械研磨

- 高度なMPO検査

- コネクタハウジングアセンブリ及び圧着

- ラベリングと包装

MPO製造プロセスの段階別手順

1. ケーブル切断及び事前組立

生産は以下から開始される 自動化されたケーブル切断, 正確な長さ制御と一貫したバッチ性能を確保します。.

ファイバーストリッピングの前に、ケーブルにはいくつかのコネクタ部品が予め組み立てられています。これには以下が含まれます:

- アウターハウジング

- ブーツ

- プッシュプルタブ

- ストレーンリリーフ部品

正しい順序付けが不可欠である——欠落または逆転した部品は組み立て遅延と手戻りを引き起こす。.

2. リボン化またはファンアウト準備

MPOコネクタは終端するため 複数の繊維を同時に, 繊維は制御されたリボン構造で配置・処理されなければならない。.

主要な目的:

- ファイバーの順序を安定させる(1–12、1–24など)

- すべての繊維に均一な張力を確保する

- 交差、ねじれ、または応力集中点を避ける

ルースチューブケーブルの場合、ファンアウトキットを使用して個々のファイバーをリボン状の構造に変換することが可能です。.

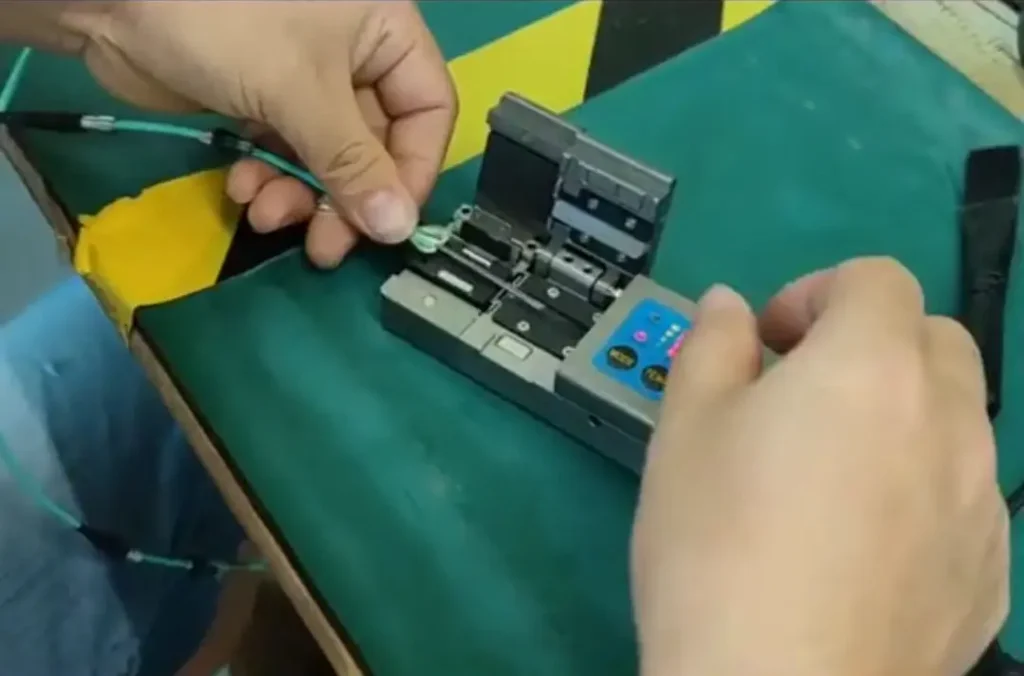

3. 光ファイバーの被覆除去と洗浄

これはMPO製造において最も技術的な工程の一つである。.

ファイバーストリッピング

- 外側のジャケットを取り外す

- アラミド糸のトリミング

- 繊維被覆の除去

- 裸のファイバーをイソプロピルアルコールで洗浄する

接着剤の吐出

- エポキシ樹脂は、制御された量でMTフェルールに注入されなければならない

- 接着剤の量が多すぎても少なすぎても、接着と研磨の品質に影響します

ファイバー挿入

- すべてのファイバーは、MTフェルール内の微細孔に同時に挿入されなければならない

- ファイバーアライメント精度はIL/RL性能に直接影響する

- フェルール設計公差は非常に厳密である(約1~2μm)

硬化

- フェルールは温度管理された硬化炉に設置される

- 制御された硬化により気泡の発生を防ぎ、完全な接着強度を確保します

硬化不良やエポキシ樹脂の分布ムラは、繊維の高さ差を引き起こす可能性があり、研磨や試験時にコネクタ全体が故障する原因となる。.

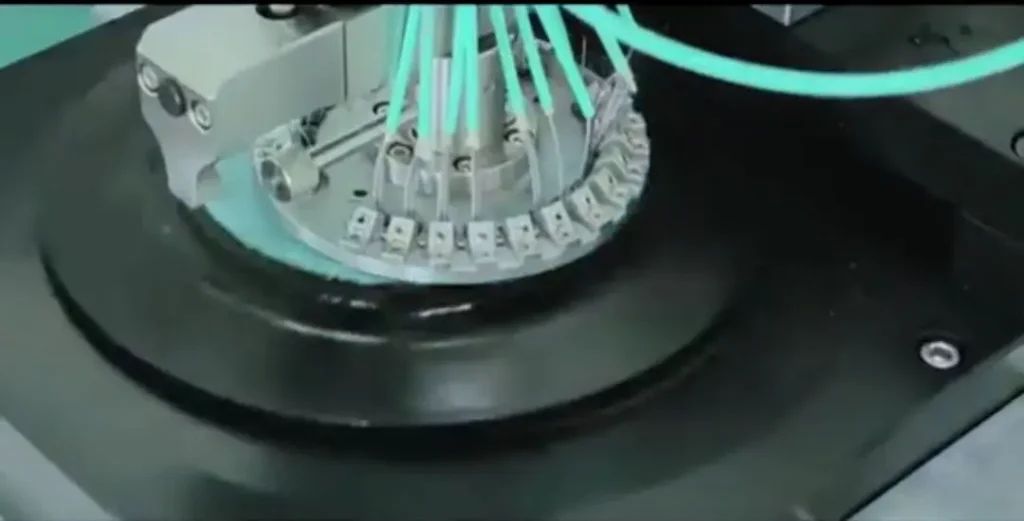

4. 多段階MTフェルール研磨

MPO研磨は、単一ファイバーコネクタよりもはるかに困難である。なぜなら、すべてのファイバーが1つのフェルールを共有するからである。.

研磨工程

- エポキシ樹脂の除去

- 粗研磨

- 微細研磨

- 最終鏡面研磨

MPO研磨が困難な理由

- すべての繊維の高さは仕様範囲内である必要がある

- あらゆるファイバーの傷はコネクタ全体の故障を引き起こす

- MT研磨治具は精密な圧力制御を必要とする

- 端面形状はIL/RL性能に影響を与える

フェルールは研磨が完了して初めて試験段階に進むことができる。.

5. 高度なMPO試験(最終組立前に実施)

5.1 端面の目視検査

技術者は顕微鏡を用いて検査する:

- 傷や凹み

- 残留

- エポキシ樹脂のひび割れや欠け

- 繊維の高さの一貫性

- あらゆる繊維にわたる清潔さ

いかなる欠陥も再研磨または再組立を必要とする。.

5.2 極性の検証

検証:

- タイプA/B/C

- 正しい線維マッピング(1–12 / 1–24)

- アライメント方向

- 男性/女性マッチング

極性が正しくない場合は、ファイバーの経路変更またはリボンの再配置が必要です。.

5.3 マルチチャネル IL/RL 試験

専用のMPOテスターが全チャンネルを測定します:

- IL(挿入損失)

- RL(リターンロス)

典型的な工場基準:

- MM IL ≤ 0.35 dB

- SM IL ≤ 0.35–0.60 dB

SM APC RL ≥ 60 dB

たとえ1本のファイバーが故障した場合でも、MPOフェルール全体を再加工する必要があります。.

5.4 3D干渉計試験

これは最も高度なMPO品質管理工程です。.

3D干渉計による測定値:

- 繊維の高さ(ΔH均一性)

- フェルール端面角度

- 頂点オフセット

- コア突出/アンダーカット

- フェルール平面度

- 多繊維端面の均一性

コネクタは、最終組立に移行する前に、IECおよびGR-1435の幾何学的要件を満たさなければならない。.

6. コネクタハウジング組立及び圧着

すべての研磨および試験段階を通過したコネクタのみが最終組立に進む。.

住宅組立

- 外側ハウジングを取り付ける

- 位置ラッチとプッシュプル

- タブが正しく機械的に適合していることを確認する

- 極性マーカーを適用する

圧着

- コネクタ本体に繊維およびアラミド糸を固定する

- 張力緩和を提供する

- 長期的な差し込み/抜き取り耐久性を確保する

この段階での最終組立により、研磨や試験中に汚染が発生しないことが保証される。.

7. ラベリング、包装及び出荷

最後に、各MPOアセンブリは次の工程を経る:

- 極性ラベル

- 性別表示

- カスタムOEM/ODMラベリング

- 保護包装

- バッチサンプリング検査

一貫した包装により、輸送中にコネクタが清潔で保護された状態を保ちます。.

MPOパッチコードに関するよくある質問

MPOパッチコードの製造が標準パッチコードよりも複雑な理由は何か?

MPOコネクタは、12/16/24本の光ファイバを同時に終端処理するMTフェルールを採用しているため、精密なファイバ位置合わせ、多段階研磨、厳密な極性管理、高度な多チャンネルIL/RL測定、3D干渉計試験を必要とする。これは単一ファイバコネクタよりもはるかに厳しい要求である。.

MPOの性能に影響を与える最も重要な要因は何ですか?

主な決定要因には、ファイバーの高さ均一性、フェルール端面の形状、ピン位置合わせ(オスコネクタの場合)、研磨品質、および正確な極性マッピングが含まれる。いずれかのファイバーでわずかな偏差が生じても、IL/RLの故障を引き起こす可能性がある。.

工場ではどのようにMPOの正しい極性(A/B/C)を確保しているのか?

組立工程において、リボンファイバーのマッピングは極性要件に基づいて配置される。技術者は最終筐体組立前に、極性テスターと視覚的アライメントツールを用いて極性を確認する。極性が誤っている場合は、リボンファイバーの再配置または再終端処理が必要となる。.

高品質なMPOパッチコードには、どのような試験が必須ですか?

完全な工場は次のことを遂行しなければならない:

- マルチチャネルIL/RL試験

- 極性検証

- 端面の目視検査

- 3D干渉計試験(IEC / GR-1435幾何学)

これらのテストは、データセンターアプリケーションの安定したパフォーマンスを保証します。.

最終的な感想

MPO製造は高度に専門化されたプロセスであり、精密な装置、熟練技術者、先進的な研磨システム、厳格な品質検査を必要とします。MTフェルールボンディングから3D形状検査に至るまで、各工程がコネクタの最終性能に直接影響を及ぼします。.

データセンター、クラウドネットワーク、HPCシステム、および基幹インフラにおいて、経験豊富なMPOメーカーを選択することで、大量生産においても安定した一貫した性能が保証されます。.