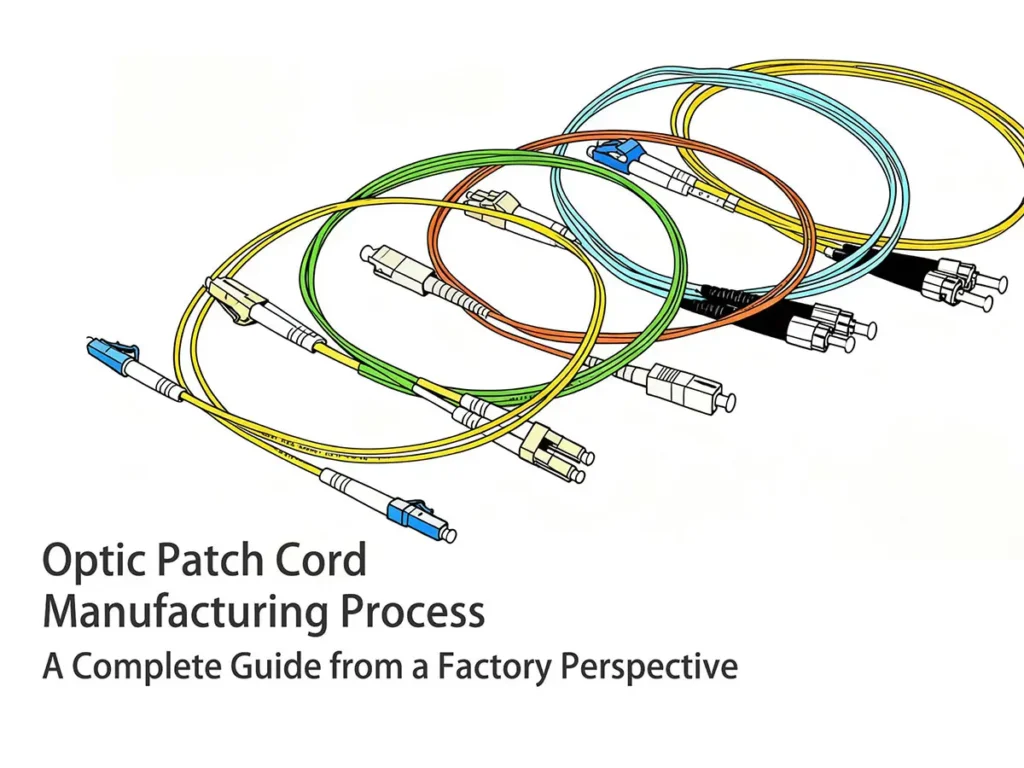

Los cables de conexión MPO (Multi-Fiber Push On) son esenciales para los entornos actuales de centros de datos de alta densidad, ya que admiten sistemas de 40G/100G/400G/800G y arquitecturas de cableado estructurado. En comparación con los cables de conexión simplex o dúplex estándar, los productos MPO requieren una ingeniería mucho más compleja, tolerancias más estrictas y procedimientos de prueba más rigurosos.

En este artículo, repasamos el Proceso completo de fabricación de MPO desde la perspectiva de la fábrica., detallando cómo se lleva a cabo cada paso, desde la preparación de la fibra hasta la interferometría 3D, en entornos de producción reales.

Si quieres ver el proceso de fabricación de Cables de conexión de fibra óptica estándar, puede leer nuestra guía completa aquí.

👉Proceso de Fabricación de Cables de Parcheo de Fibra Óptica: Guía Completa desde la Fábrica

ÍNDICE

Por qué la fabricación de MPO es más compleja

Antes de profundizar en el flujo de trabajo, es importante comprender por qué la producción de MPO es tan exigente:

• Tecnología de férula multifibra

A diferencia de los conectores estándar que alinean una sola fibra dentro de una férula cerámica, los conectores MPO utilizan Casquillos MT con capacidad para 12, 16, 24 o incluso 32 fibras.—todo lo cual debe estar perfectamente alineado.

• Tolerancias geométricas más estrictas

La geometría del extremo (altura, ángulo y planitud de la fibra) debe ser uniforme en todas las fibras simultáneamente.

• Variaciones de polaridad y género

La MPO exige un control estricto de:

✔ Tipos de polaridad (A, B, C)

✔ Género (masculino con pasadores / femenino sin pasadores)

• Pruebas más avanzadas

Necesidades de MPO:

- Medición IL/RL multicanal

- Verificación de polaridad

- Pruebas completas con interferómetro 3D

- Inspección de extremos multifibra

Esta combinación hace que la producción de MPO sea uno de los procesos más técnicos en la conectividad de fibra pasiva.

Descripción general del flujo de trabajo de producción de MPO

Un ciclo de producción típico de MPO incluye:

- Corte y premontaje de cables

- Preparación para ribbonización/fanout

- Desencapsulado y limpieza de fibra

- Pegado de casquillos MT e inserción de fibra

- Curado de casquillos

- Pulido MT en varios pasos

- Pruebas MPO avanzadas

- Conjunto de carcasa del conector y engarzado

- Etiquetado y embalaje

Proceso de fabricación paso a paso de MPO

1. Corte de cables y premontaje

La producción comienza con corte automático de cables, lo que garantiza un control preciso de la longitud y un rendimiento constante de los lotes.

Antes del pelado de la fibra, se premontan varios componentes del conector en el cable, entre ellos:

- Carcasa exterior

- Botas

- Pestañas de empuje y tracción

- Componentes de alivio de tensión

Es esencial seguir la secuencia correcta: las piezas que faltan o están invertidas provocan retrasos en el montaje y la necesidad de volver a trabajar.

2. Preparación para el ribonizado o fanout

Dado que los conectores MPO terminan múltiples fibras simultáneamente, las fibras deben disponerse y manipularse en una estructura de cinta controlada.

Objetivos clave:

- Mantenga el orden de las fibras estable (1-12, 1-24, etc.).

- Asegúrese de que la tensión sea uniforme en todas las fibras.

- Evite cruces, giros o puntos de tensión.

En el caso de los cables de tubo holgado, se puede utilizar un kit de distribución para convertir las fibras individuales en una estructura similar a una cinta.

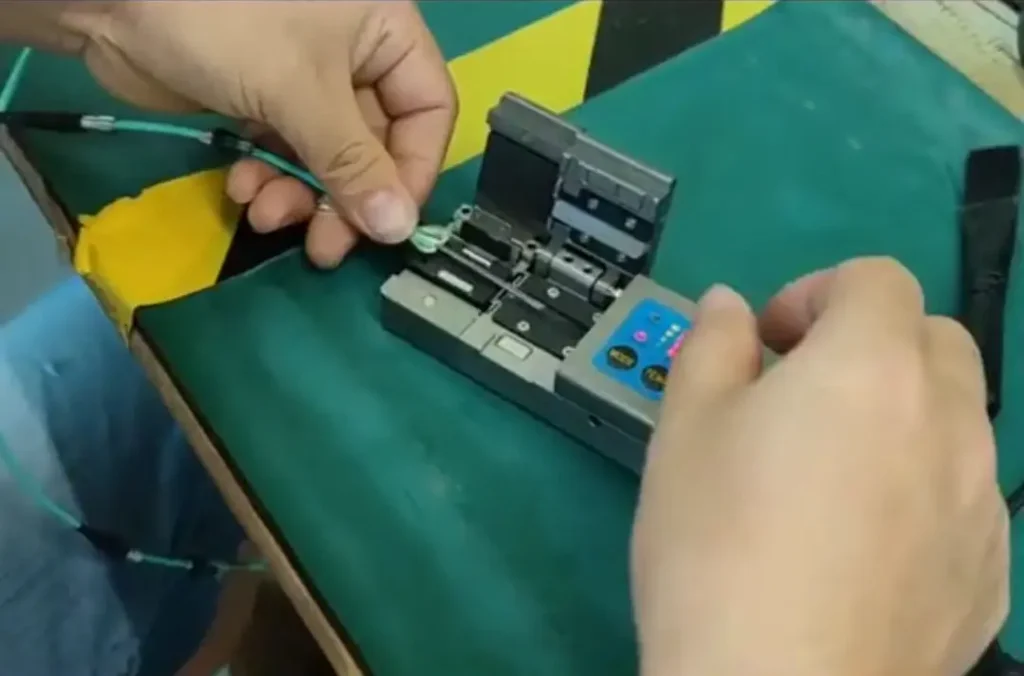

3. Despelizado y limpieza de fibra

Este es uno de los pasos más técnicos de la fabricación de MPO.

Desencapsulado de fibra

- Retirar la cubierta exterior

- Recorte de hilo de aramida

- Descapar el revestimiento de fibra

- Limpiar la fibra desnuda con alcohol isopropílico.

Dispensación de pegamento

- El epoxi debe dispensarse en la férula MT con un volumen controlado.

- Demasiado o muy poco adhesivo afecta a la calidad de la unión y el pulido.

Inserción de fibra

- Todas las fibras deben entrar simultáneamente en los microagujeros de la férula MT.

- La precisión de la alineación de la fibra afecta directamente al rendimiento IL/RL.

- Las tolerancias de diseño de los casquillos son extremadamente estrictas (~1-2 μm).

Curado

- Los casquillos se colocan en hornos de curado con temperatura controlada.

- El curado controlado evita la formación de burbujas de aire y garantiza una fuerza de adhesión total.

Un curado deficiente o una distribución desigual del epoxi pueden provocar diferencias en la altura de las fibras, lo que puede hacer que todo el conector falle durante el pulido o las pruebas.

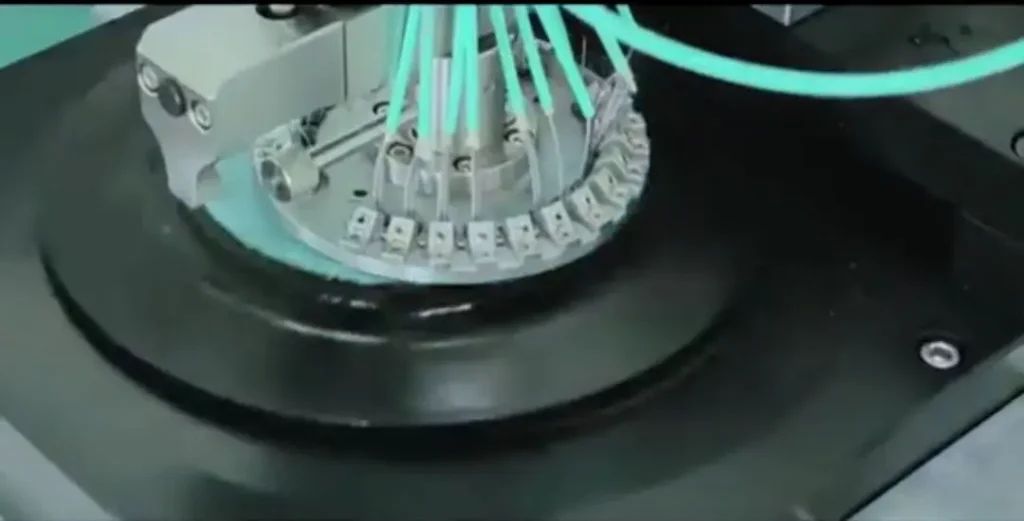

4. Pulido de casquillos MT en varios pasos

El pulido MPO es significativamente más difícil que el de los conectores de fibra única, ya que todas las fibras comparten una sola férula.

Etapas de pulido

- Eliminación de epoxi

- Pulido grueso

- Pulido fino

- Pulido final con espejo

Por qué el pulido MPO es un reto

- Todas las alturas de las fibras deben estar dentro de las especificaciones.

- Los arañazos en cualquier fibra provocan el fallo total del conector.

- Los accesorios de pulido MT requieren un control preciso de la presión.

- La geometría del extremo afecta al rendimiento IL/RL.

Solo después de completar el pulido, la férula puede pasar a la fase de pruebas.

5. Pruebas MPO avanzadas (realizadas ANTES del montaje final)

5.1 Inspección visual del extremo

Los técnicos utilizan microscopios para inspeccionar:

- Arañazos y abolladuras

- Residual

- epoxi Grietas o astillas

- Consistencia en la altura de la fibra

- Limpieza en todas las fibras

Cualquier defecto da lugar a un nuevo pulido o montaje.

5.2 Verificación de polaridad

Verificar:

- Tipo A / B / C

- Mapeo correcto de fibras (1–12 / 1–24)

- Orientación de alineación

- Emparejamiento hombre/mujer

Una polaridad incorrecta requiere volver a tender la fibra o reorganizar la cinta.

5.3 Pruebas IL/RL multicanal

Un comprobador MPO específico mide cada canal:

- IL (Pérdida de inserción)

- RL (Pérdida de retorno)

Normas típicas de fábrica:

- MM IL ≤ 0,35 dB

- SM IL ≤ 0,35-0,60 dB

SM APC RL ≥ 60 dB

Si falla una sola fibra, se debe volver a procesar toda la férula MPO.

5.4 Pruebas con interferómetro 3D

Este es el paso más avanzado del control de calidad MPO.

Medidas de interferometría 3D:

- Altura de la fibra (uniformidad ΔH)

- Ángulo del extremo del casquillo

- Desplazamiento del vértice

- Protrusión/socavado del núcleo

- Planitud del casquillo

- Consistencia del extremo multifibra

Los conectores deben cumplir los requisitos geométricos de IEC y GR-1435 antes de pasar al montaje final.

6. Montaje de la carcasa del conector y engarzado

Solo los conectores que superan todas las etapas de pulido y prueba pasan al montaje final.

Asamblea de Vivienda

- Instalar carcasas exteriores

- Posición de enclavamiento y empuje-tracción

- tabsAsegúrese de que el ajuste mecánico sea correcto.

- Aplicar marcadores de polaridad

Engarzado

- Fijar el hilo de fibra y aramida al cuerpo del conector.

- Proporcionar alivio de tensión

- Garantizar la durabilidad a largo plazo del enchufe/desenchufe.

El montaje final en esta fase garantiza que no se produzca contaminación durante el pulido o las pruebas.

7. Etiquetado, embalaje y envío

Por último, cada conjunto MPO se somete a:

- Etiquetas de polaridad

- Marcado de género

- Etiquetado personalizado OEM/ODM

- Embalaje protector

- Inspección por muestreo por lotes

El embalaje uniforme garantiza que los conectores permanezcan limpios y protegidos durante el transporte.

Preguntas frecuentes sobre cables de conexión MPO

¿Por qué la producción de cables de conexión MPO es más compleja que la de los cables de conexión estándar?

Porque MPO utiliza una férula MT con 12/16/24 fibras terminadas simultáneamente. Esto requiere una alineación precisa de las fibras, un pulido en varios pasos, un control estricto de la polaridad y pruebas avanzadas de IL/RL multicanal y con interferómetro 3D, mucho más exigentes que los conectores de fibra única.

¿Cuáles son los factores más críticos que afectan al rendimiento de los MPO?

Los principales factores determinantes son la uniformidad de la altura de la fibra, la geometría del extremo del casquillo, la alineación de los pines (en el caso de los conectores macho), la calidad del pulido y la precisión del mapeo de polaridad. Incluso una pequeña desviación en cualquier fibra puede provocar fallos de IL/RL.

¿Cómo garantizan las fábricas la polaridad correcta del MPO (A/B/C)?

Durante el montaje, el mapeo de la fibra de la cinta se coloca según los requisitos de polaridad. Los técnicos verifican la polaridad utilizando comprobadores de polaridad y herramientas de alineación visual antes del montaje final de la carcasa. Una polaridad incorrecta requiere volver a colocar la cinta o volver a terminar.

¿Qué pruebas son obligatorias para los cables de conexión MPO de alta calidad?

Una fábrica completa debe realizar:

- Pruebas IL/RL multicanal

- Verificación de polaridad

- Inspección visual del extremo

- Pruebas con interferómetro 3D (geometría IEC / GR-1435)

Estas pruebas garantizan un rendimiento estable para las aplicaciones de los centros de datos.

Reflexiones finales

La fabricación de MPO es un proceso altamente especializado que requiere equipos precisos, técnicos cualificados, sistemas de pulido avanzados y estrictas pruebas de calidad. Desde la unión de la férula MT hasta la inspección de la geometría 3D, cada paso afecta directamente al rendimiento final del conector.

Para centros de datos, redes en la nube, sistemas HPC e infraestructuras troncales, elegir un fabricante de MPO con experiencia garantiza un rendimiento estable y constante en grandes volúmenes de producción.