MPO-Patchkabel (Multi-Fiber Push On) sind für die heutigen hochdichten Rechenzentrumsumgebungen unverzichtbar und unterstützen 40G/100G/400G/800G-Systeme und strukturierte Verkabelungsarchitekturen. Im Vergleich zu einfachen Simplex- oder Duplex-Patchkabeln erfordern MPO-Produkte eine weitaus komplexere Technik, engere Toleranzen und strengere Testverfahren.

In diesem Artikel gehen wir Schritt für Schritt durch die Der gesamte MPO-Herstellungsprozess aus Sicht der Fabrik, in dem detailliert beschrieben wird, wie jeder Schritt – von der Faservorbereitung bis zur 3D-Interferometrie – in realen Produktionsumgebungen durchgeführt wird.

Wenn Sie den Herstellungsprozess von Standard-Glasfaser-Patchkabel, können Sie hier unseren vollständigen Leitfaden lesen.

👉Herstellungsprozess von Glasfaser-Patchkabeln: Ein Umfassender Leitfaden aus der Fabrik

INHALTSVERZEICHNIS

Warum die MPO-Fertigung komplexer ist

Bevor wir uns mit dem Arbeitsablauf befassen, ist es wichtig zu verstehen, warum die MPO-Produktion so anspruchsvoll ist:

• Mehrfaser-Ferrulentechnologie

Im Gegensatz zu Standardsteckverbindern, bei denen eine einzelne Faser innerhalb einer Keramikferrule ausgerichtet wird, verwenden MPO-Steckverbinder MT-Ferrulen für 12, 16, 24 oder sogar 32 Fasern—die alle präzise aufeinander abgestimmt sein müssen.

• Strengere geometrische Toleranzen

Die Endflächengeometrie (Faserhöhe, Winkel, Ebenheit) muss bei allen Fasern gleichzeitig einheitlich sein.

• Polarität und geschlechtsspezifische Variationen

MPO erfordert eine strenge Kontrolle von:

✔ Polaritätstypen (A, B, C)

✔ Geschlecht (männlich mit Stiften / weiblich ohne Stifte)

• Fortgeschrittenere Tests

MPO benötigt:

- Mehrkanal-IL/RL-Messung

- Polaritätsprüfung

- Vollständige 3D-Interferometerprüfung

- Mehrfaser-Endflächeninspektion

Diese Kombination macht die MPO-Produktion zu einem der technisch anspruchsvollsten Prozesse in der passiven Glasfaserverbindungstechnik.

MPO-Produktions-Workflow – Übersicht

Ein typischer MPO-Produktionszyklus umfasst:

- Kabelschneiden und Vormontage

- Vorbereitung für Ribbonizing/Fanout

- Glasfaserabisolierung und -reinigung

- MT-Ferrulenkleben und Fasereinsetzen

- Ferrulenaushärtung

- Mehrstufiges MT-Polieren

- Erweiterte MPO-Prüfung

- Steckergehäuse-Baugruppe & Crimpen

- Etikettierung und Verpackung

Schritt-für-Schritt-Fertigungsprozess für MPO

1. Kabelschneiden und Vormontage

Die Produktion beginnt mit Automatisches Kabelschneiden, wodurch eine präzise Längenkontrolle und eine gleichbleibende Chargenleistung gewährleistet werden.

Vor dem Abisolieren der Glasfaser werden mehrere Steckverbinderkomponenten auf dem Kabel vormontiert, darunter:

- Äußeres Gehäuse

- Stiefel

- Druck-Zug-Laschen

- Zugentlastungskomponenten

Die richtige Reihenfolge ist entscheidend – fehlende oder vertauschte Teile führen zu Verzögerungen beim Zusammenbau und Nacharbeiten.

2. Ribbonizing oder Fanout-Vorbereitung

Da MPO-Steckverbinder terminieren mehrere Fasern gleichzeitig, Die Fasern müssen in einer kontrollierten Bandstruktur angeordnet und verarbeitet werden.

Wichtigste Ziele:

- Die Reihenfolge der Fasern stabil halten (1–12, 1–24 usw.)

- Sorgen Sie für eine gleichmäßige Spannung über alle Fasern hinweg.

- Vermeiden Sie Kreuzungen, Verdrehungen oder Belastungspunkte.

Bei Loose-Tube-Kabeln kann ein Fanout-Kit verwendet werden, um einzelne Fasern in eine bandartige Struktur umzuwandeln.

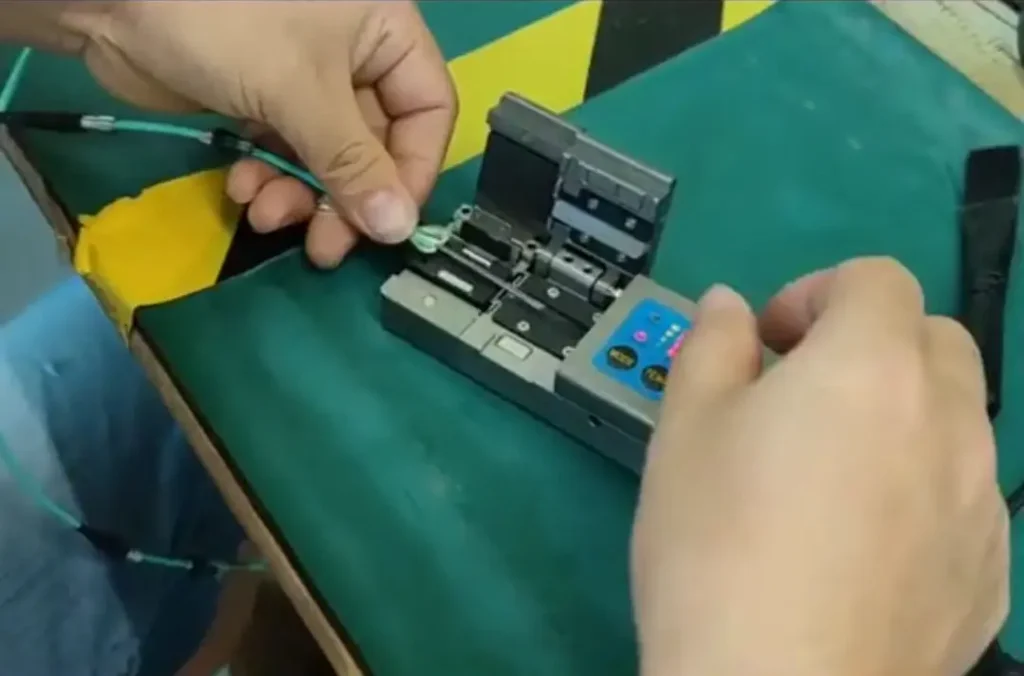

3. Abisolieren und Reinigen von Glasfasern

Dies ist einer der technisch anspruchsvollsten Schritte bei der Herstellung von MPO.

Faserabisolierung

- Entfernen der Außenhülle

- Aramidgarn zuschneiden

- Entfernen der Faserbeschichtung

- Reinigung der blanken Faser mit Isopropylalkohol

Klebstoffauftrag

- Epoxidharz muss mit kontrolliertem Volumen in die MT-Ferrule dosiert werden.

- Zu viel oder zu wenig Klebstoff beeinträchtigt die Klebe- und Polierqualität.

Fasereinfügung

- Alle Fasern müssen gleichzeitig in die Mikro-Löcher der MT-Ferrule eintreten.

- Die Genauigkeit der Faserausrichtung wirkt sich direkt auf die IL/RL-Leistung aus.

- Die Toleranzen für die Ferrulenkonstruktion sind extrem eng (~1–2 μm).

Aushärten

- Die Ferrulen werden in temperaturgeregelte Aushärtungsöfen gestellt.

- Die kontrollierte Aushärtung verhindert Luftblasen und gewährleistet eine vollständige Haftfestigkeit.

Eine unzureichende Aushärtung oder eine ungleichmäßige Verteilung des Epoxidharzes kann zu Unterschieden in der Faserhöhe führen, wodurch der gesamte Steckverbinder beim Polieren oder Testen versagt.

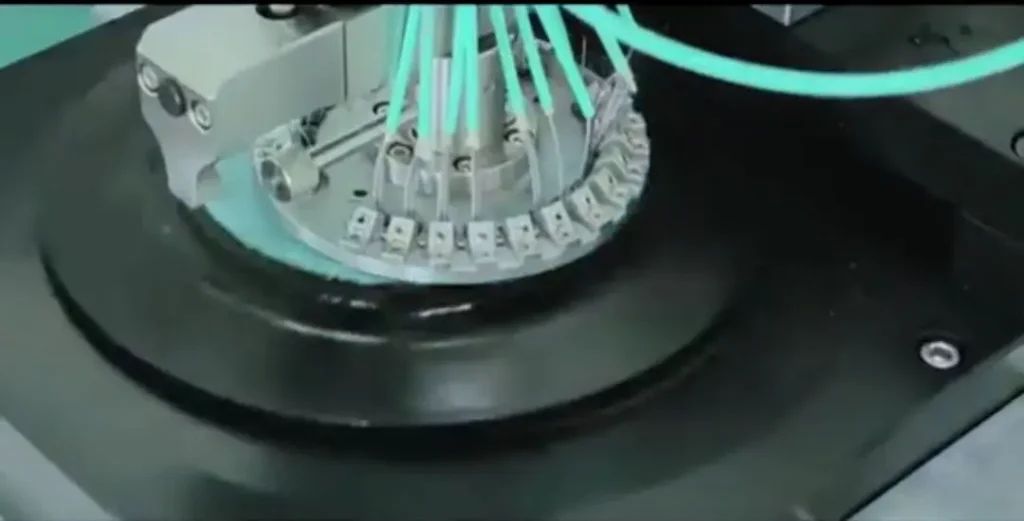

4. Mehrstufiges Polieren von MT-Ferrulen

Das Polieren von MPO-Steckverbindern ist wesentlich schwieriger als das Polieren von Einfaser-Steckverbindern, da sich alle Fasern eine Ferrule teilen.

Polierstufen

- Entfernen von Epoxidharz

- Grobpolieren

- Feinpolieren

- Endgültiges Spiegelpolieren

Warum das Polieren von MPO eine Herausforderung ist

- Alle Faserhöhen müssen innerhalb der Spezifikation liegen.

- Kratzer auf einer beliebigen Faser führen zum Ausfall des gesamten Steckverbinders.

- MT-Poliervorrichtungen erfordern eine präzise Druckregelung.

- Die Geometrie der Endfläche beeinflusst die IL/RL-Leistung.

Erst nach Abschluss des Poliervorgangs kann die Ferrule in die Prüfung aufgenommen werden.

5. Erweiterte MPO-Prüfung (wird VOR der Endmontage durchgeführt)

5.1 Sichtprüfung der Endfläche

Techniker verwenden Mikroskope zur Inspektion:

- Kratzer und Vertiefungen

- Restwert

- EpoxidharzRisse oder Absplitterungen

- Konsistenz der Faserhöhe

- Sauberkeit über alle Fasern hinweg

Jeder Defekt führt zu einer erneuten Politur oder einem erneuten Zusammenbau.

5.2 Polaritätsprüfung

Überprüfen:

- Typ A / B / C

- Korrekte Faserkartierung (1–12 / 1–24)

- Ausrichtung

- Männlich/Weiblich-Matching

Bei falscher Polarität muss die Faser neu verlegt oder das Band neu angeordnet werden.

5.3 Mehrkanal-IL/RL-Prüfung

Ein spezieller MPO-Tester misst jeden Kanal:

- IL (Einfügungsdämpfung)

- RL (Rückflussverlust)

Typische Fabrikstandards:

- MM IL ≤ 0,35 dB

- SM IL ≤ 0,35–0,60 dB

SM APC RL ≥ 60 dB

Wenn auch nur eine Faser ausfällt, muss die gesamte MPO-Ferrule überarbeitet werden.

5.4 3D-Interferometer-Prüfung

Dies ist der fortschrittlichste Schritt der MPO-Qualitätskontrolle.

3D-Interferometrie-Messungen:

- Faserhöhe (ΔH-Gleichmäßigkeit)

- Winkel der Ferrulenendfläche

- Scheitelpunktversatz

- Kernvorstandung/Hinterschneidung

- Flachheit der Ferrule

- Konsistenz der Endflächen mehrerer Fasern

Steckverbinder müssen die geometrischen Anforderungen gemäß IEC und GR-1435 erfüllen, bevor sie zur Endmontage weitergeleitet werden.

6. Steckergehäuse-Baugruppe und Crimpen

Nur Steckverbinder, die alle Polier- und Testphasen bestehen, gelangen zur Endmontage.

Wohnungsbauversammlung

- Außengehäuse montieren

- Positionsverriegelung und Push-Pull

- tabsSicherstellen, dass die mechanische Passung korrekt ist

- Polaritätsmarkierungen anbringen

Crimpen

- Befestigen Sie das Glasfaser- und Aramidgarn am Steckerkörper.

- Zugentlastung bereitstellen

- Sicherstellen, dass Stecker/Buchse langfristig haltbar sind

Die Endmontage in dieser Phase gewährleistet, dass während des Polierens oder Testens keine Verunreinigungen auftreten.

7. Kennzeichnung, Verpackung und Versand

Schließlich durchläuft jede MPO-Baugruppe folgende Schritte:

- Polaritätskennzeichnungen

- Geschlechtskennzeichnung

- Individuelle OEM/ODM-Kennzeichnung

- Schutzverpackung

- Stichprobenprüfung

Eine einheitliche Verpackung gewährleistet, dass die Steckverbinder während des Transports sauber und geschützt bleiben.

MPO-Patchkabel – Häufig gestellte Fragen

Warum ist die Herstellung von MPO-Patchkabeln komplexer als die von Standard-Patchkabeln?

Da MPO eine MT-Ferrule mit 12/16/24 gleichzeitig terminierten Fasern verwendet. Dies erfordert eine präzise Faserausrichtung, mehrstufiges Polieren, strenge Polaritätskontrolle und fortschrittliche Mehrkanal-IL/RL- und 3D-Interferometertests – weitaus anspruchsvoller als bei Einfaserverbindern.

Was sind die wichtigsten Faktoren, die die Leistung von MPO beeinflussen?

Zu den wichtigsten Faktoren zählen die Gleichmäßigkeit der Faserhöhe, die Geometrie der Ferrulenendfläche, die Ausrichtung der Stifte (bei Steckverbindern), die Polierqualität und die genaue Polaritätszuordnung. Selbst eine geringe Abweichung bei einer Faser kann zu IL/RL-Fehlern führen.

Wie stellen Fabriken die korrekte MPO-Polarität (A/B/C) sicher?

Während der Montage wird die Bandfaserbelegung entsprechend den Polaritätsanforderungen positioniert. Techniker überprüfen die Polarität vor der endgültigen Gehäusemontage mit Polaritätstestern und visuellen Ausrichtungswerkzeugen. Eine falsche Polarität erfordert eine erneute Bandbelegung oder einen erneuten Anschluss.

Welche Tests sind für hochwertige MPO-Patchkabel vorgeschrieben?

Eine komplette Fabrik muss folgende Aufgaben erfüllen:

- Mehrkanal-IL/RL-Prüfung

- Polaritätsprüfung

- Sichtprüfung der Stirnfläche

- 3D-Interferometerprüfung (IEC/GR-1435-Geometrie)

Diese Tests gewährleisten eine stabile Leistung für Rechenzentrumsanwendungen.

Abschließende Überlegungen

Die Herstellung von MPO-Steckverbindern ist ein hochspezialisierter Prozess, der präzise Geräte, qualifizierte Techniker, fortschrittliche Poliersysteme und strenge Qualitätsprüfungen erfordert. Von der MT-Ferrulenverbindung bis zur 3D-Geometrieprüfung wirkt sich jeder Schritt direkt auf die endgültige Leistung des Steckverbinders aus.

Für Rechenzentren, Cloud-Netzwerke, HPC-Systeme und Backbone-Infrastrukturen gewährleistet die Wahl eines erfahrenen MPO-Herstellers eine stabile und konsistente Leistung bei großen Produktionsmengen.