Les cordons de raccordement MPO (Multi-Fiber Push On) sont essentiels pour les environnements de centres de données à haute densité actuels, prenant en charge les systèmes 40G/100G/400G/800G et les architectures de câblage structurées. Par rapport aux cordons de raccordement simplex ou duplex standard, les produits MPO nécessitent une ingénierie beaucoup plus complexe, des tolérances plus strictes et des procédures de test plus rigoureuses.

Dans cet article, nous passons en revue les Processus complet de fabrication des MPO du point de vue de l'usine, détaillant comment chaque étape, de la préparation des fibres à l'interférométrie 3D, est réalisée dans des environnements de production réels.

Si vous souhaitez voir le processus de fabrication de cordons de raccordement à fibre optique standard, vous pouvez lire notre guide complet ici.

👉Fabrication des Cordons Fibre Optique : Guide Complet du Processus en Usine

TABLE DES MATIÈRES

Pourquoi la fabrication MPO est plus complexe

Avant de se plonger dans le flux de travail, il est important de comprendre pourquoi la production MPO est si exigeante :

• Technologie de ferrule multifibre

Contrairement aux connecteurs standard qui alignent une seule fibre à l'intérieur d'une ferrule en céramique, les connecteurs MPO utilisent Embouts MT pouvant accueillir 12, 16, 24 ou même 32 fibres—qui doivent tous être alignés avec précision.

• Tolérances géométriques plus strictes

La géométrie de l'extrémité (hauteur, angle, planéité de la fibre) doit être identique pour toutes les fibres simultanément.

• Variations de polarité et de genre

Le MPO exige un contrôle strict des éléments suivants :

✔ Types de polarité (A, B, C)

✔ Sexe (Homme avec épingles / Femme sans épingles)

• Tests plus avancés

Besoins du MPO :

- Mesure IL/RL multicanaux

- Vérification de polarité

- Test complet à l'interféromètre 3D

- Inspection de l'extrémité multifibre

Cette combinaison fait de la production de MPO l'un des processus les plus techniques dans le domaine de la connectivité passive par fibre optique.

Présentation du flux de production MPO

Un cycle de production MPO type comprend :

- Coupe et pré-assemblage des câbles

- Préparation pour rubanage / fanout

- Dénudage et nettoyage des fibres

- Collage des embouts MT et insertion des fibres

- Durcissement des ferrules

- Polissage MT en plusieurs étapes

- Test MPO avancé

- Assemblage du boîtier du connecteur et sertissage

- Étiquetage et emballage

Processus de fabrication MPO étape par étape

1. Coupe et pré-assemblage des câbles

La production commence avec coupe automatique de câbles, garantissant un contrôle précis de la longueur et des performances constantes d'un lot à l'autre.

Avant le dénudage de la fibre, plusieurs composants du connecteur sont préassemblés sur le câble, notamment :

- Boîtier extérieur

- Bottes

- Languettes push-pull

- Composants de décharge de traction

Un séquençage correct est essentiel : les pièces manquantes ou inversées entraînent des retards d'assemblage et des retouches.

2. Préparation pour rubanage ou fanoutage

Étant donné que les connecteurs MPO se terminent plusieurs fibres simultanément, les fibres doivent être disposées et manipulées selon une structure rubanée contrôlée.

Objectifs clés :

- Maintenir l'ordre des fibres stable (1–12, 1–24, etc.)

- Assurez une tension uniforme sur toutes les fibres.

- Évitez les points de croisement, de torsion ou de tension.

Pour les câbles à tubes lâches, un kit de répartition peut être utilisé pour convertir les fibres individuelles en une structure en ruban.

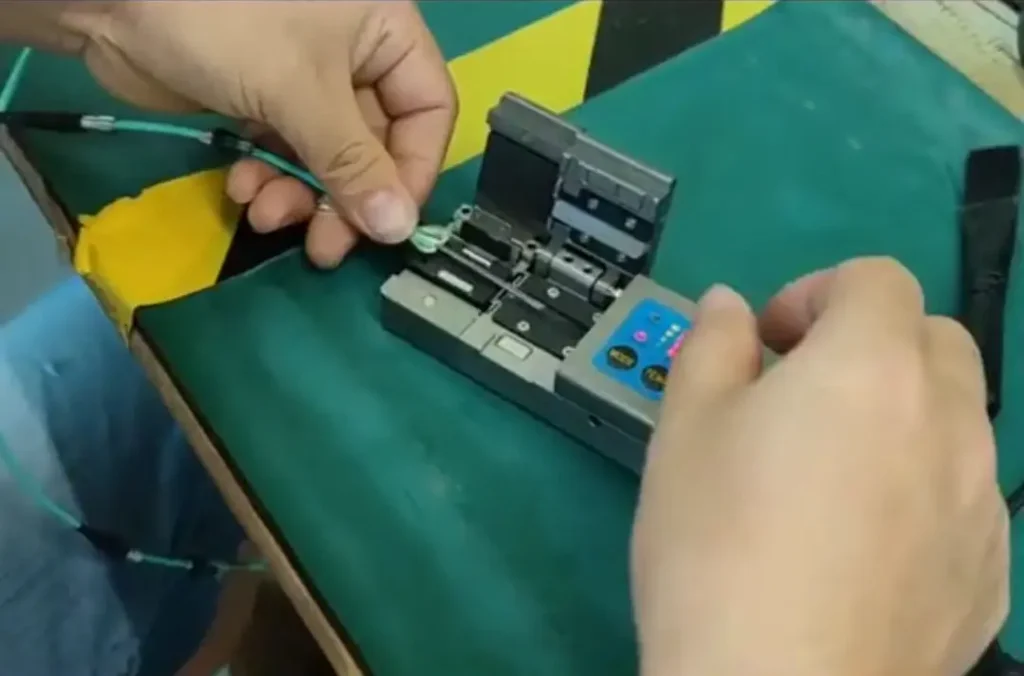

3. Dénudage et nettoyage des fibres

Il s'agit de l'une des étapes les plus techniques de la fabrication des MPO.

Dénudage de fibre

- Retrait de la gaine extérieure

- Coupe de fil d'aramide

- Décapage du revêtement en fibre

- Nettoyage de la fibre nue à l'alcool isopropylique

Distribution de colle

- L'époxy doit être distribué dans la ferrule MT avec un volume contrôlé.

- Une quantité excessive ou insuffisante d'adhésif affecte la qualité du collage et du polissage.

Insertion de fibres

- Toutes les fibres doivent pénétrer simultanément dans les micro-trous de la ferrule MT.

- La précision de l'alignement des fibres influe directement sur les performances IL/RL.

- Les tolérances de conception des ferrules sont extrêmement strictes (~1 à 2 μm).

Durcissement

- Les ferrules sont placées dans des fours de durcissement à température contrôlée.

- Le durcissement contrôlé empêche la formation de bulles d'air et garantit une adhérence optimale.

Un mauvais durcissement ou une répartition inégale de l'époxy peut entraîner des différences de hauteur des fibres, ce qui peut entraîner la défaillance de l'ensemble du connecteur lors du polissage ou des tests.

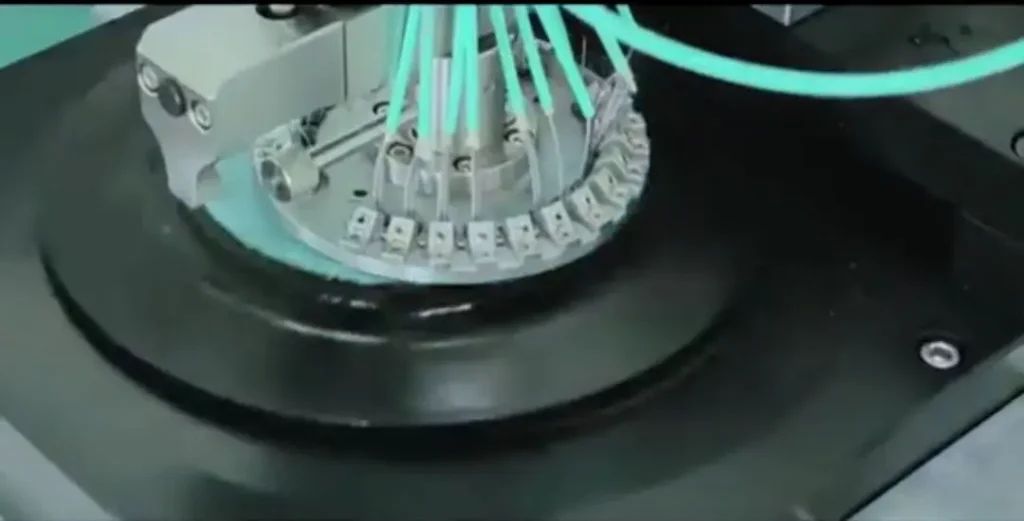

4. Polissage multi-étapes des ferrules MT

Le polissage MPO est nettement plus difficile que celui des connecteurs à fibre unique, car toutes les fibres partagent une seule ferrule.

Étapes de polissage

- Élimination de l'époxy

- Polissage grossier

- Polissage fin

- Polissage final au miroir

Pourquoi le polissage MPO est-il difficile ?

- Toutes les hauteurs de fibres doivent être conformes aux spécifications.

- Les rayures sur n'importe quelle fibre entraînent une défaillance complète du connecteur.

- Les dispositifs de polissage MT nécessitent un contrôle précis de la pression.

- La géométrie de l'extrémité affecte les performances IL/RL

Ce n'est qu'une fois le polissage terminé que la virole peut être soumise à des tests.

5. Tests MPO avancés (réalisés AVANT l'assemblage final)

5.1 Inspection visuelle de l'extrémité

Les techniciens utilisent des microscopes pour inspecter :

- Rayures et piqûres

- Résiduel

- Époxy Fissures ou éclats

- Régularité de la hauteur des fibres

- Propreté sur toutes les fibres

Tout défaut entraîne un nouveau polissage ou un nouveau montage.

5.2 Vérification de la polarité

Vérifier :

- Type A / B / C

- Cartographie correcte des fibres (1–12 / 1–24)

- Orientation d'alignement

- Appariement homme/femme

Une polarité incorrecte nécessite de réacheminer la fibre ou de réorganiser le ruban.

5.3 Test IL/RL multicanal

Un testeur MPO dédié mesure chaque canal :

- IL (perte d'insertion)

- RL (perte de retour)

Normes d'usine types :

- MM IL ≤ 0,35 dB

- SM IL ≤ 0,35–0,60 dB

SM APC RL ≥ 60 dB

Si une seule fibre est défectueuse, toute la ferrule MPO doit être retravaillée.

5.4 Essais à l'interféromètre 3D

Il s'agit de l'étape la plus avancée du contrôle qualité MPO.

Mesures par interférométrie 3D :

- Hauteur des fibres (uniformité ΔH)

- Angle de la face d'extrémité de la virole

- Décalage de l'apex

- Saillie centrale/contre-dépouille

- Planéité de la virole

- Cohérence de l'extrémité multifibre

Les connecteurs doivent répondre aux exigences géométriques des normes CEI et GR-1435 avant de passer à l'assemblage final.

6. Assemblage du boîtier du connecteur et sertissage

Seuls les connecteurs qui passent toutes les étapes de polissage et de test sont utilisés pour l'assemblage final.

Assemblée du logement

- Installer les boîtiers extérieurs

- Verrouillage de position et pousser-tirer

- ongletsAssurez-vous que l'ajustement mécanique est correct

- Appliquer des marqueurs de polarité

Sertissage

- Fixer le fil de fibre et d'aramide au corps du connecteur

- Assurer le soulagement des contraintes

- Assurer la durabilité à long terme du branchement/débranchement

L'assemblage final à ce stade garantit l'absence de contamination pendant le polissage ou les essais.

7. Étiquetage, emballage et expédition

Enfin, chaque assemblage MPO est soumis à :

- Étiquettes de polarité

- Marquage du sexe

- Étiquetage OEM/ODM personnalisé

- Emballage protecteur

- Inspection par échantillonnage par lots

Un emballage adapté garantit la propreté et la protection des connecteurs pendant le transport.

FAQ sur les cordons de raccordement MPO

Pourquoi la production de cordons de raccordement MPO est-elle plus complexe que celle des cordons de raccordement standard ?

En effet, le MPO utilise une ferrule MT avec 12/16/24 fibres raccordées simultanément. Cela nécessite un alignement précis des fibres, un polissage en plusieurs étapes, un contrôle strict de la polarité et des tests avancés IL/RL multicanaux et interférométriques 3D, ce qui est beaucoup plus exigeant que pour les connecteurs à fibre unique.

Quels sont les facteurs les plus importants qui influencent les performances des MPO ?

Les principaux facteurs déterminants sont l'uniformité de la hauteur des fibres, la géométrie de l'extrémité de la ferrule, l'alignement des broches (pour les connecteurs mâles), la qualité du polissage et la cartographie précise de la polarité. Même un léger écart dans une fibre peut entraîner des défaillances IL/RL.

Comment les usines garantissent-elles la polarité MPO correcte (A/B/C) ?

Lors de l'assemblage, le mappage des fibres du ruban est positionné en fonction des exigences de polarité. Les techniciens vérifient la polarité à l'aide de testeurs de polarité et d'outils d'alignement visuel avant l'assemblage final du boîtier. Une polarité incorrecte nécessite un nouveau rubanage ou une nouvelle terminaison.

Quels sont les tests obligatoires pour les cordons de raccordement MPO de haute qualité ?

Une usine complète doit remplir les fonctions suivantes :

- Test IL/RL multicanal

- Vérification de polarité

- Inspection visuelle de l'extrémité

- Test par interféromètre 3D (géométrie IEC / GR-1435)

Ces tests garantissent des performances stables pour les applications des centres de données.

Réflexions finales

La fabrication de MPO est un processus hautement spécialisé qui nécessite des équipements de précision, des techniciens qualifiés, des systèmes de polissage avancés et des tests de qualité rigoureux. Du collage des ferrules MT à l'inspection géométrique 3D, chaque étape a une incidence directe sur les performances finales du connecteur.

Pour les centres de données, les réseaux cloud, les systèmes HPC et les infrastructures dorsales, choisir un fabricant MPO expérimenté garantit des performances stables et constantes sur de grands volumes de production.