В оптоволоконной промышленности многие компоненты на первый взгляд могут казаться простыми. Однако когда производство переходит от образцов к крупномасштабному производству, начинают появляться реальные проблемы.

Массовое производство оптоволоконных компонентов — это не только наличие оборудования и трудовых ресурсов. Это процесс, который в значительной степени зависит от инженерная оценка, осуществимость изготовления пресс-форм, валидация производства и координация на системном уровне. В этой статье рассказывается о том, как производятся пластиковые компоненты для оптоволоконных кабелей на крупных заводах, начиная с самых ранних этапов проектирования и заканчивая стабильным массовым производством.

ОГЛАВЛЕНИЕ

Инженерная оценка перед началом производства

Каждый проект начинается с требования заказчика, но требование не всегда соответствует изготавливаемому продукту.

На практике запросы клиентов обычно делятся на две категории:

- Продукты, основанные на существующих конструкциях, где проверенные структуры могут быть адаптированы с разумными изменениями

- Совершенно новые дизайны, которые требуют более глубокой инженерной оценки и более длительных циклов валидации

Перед началом изготовления инструментов или производства инженеры оценивают несколько важных факторов:

- Применение и условия эксплуатации

- Основные функциональные требования

- Размеры и допуски

- Выбор материала

- Подходит ли конструкция для долгосрочного, стабильного массового производства

В случае продуктов, созданных на основе зрелых конструкций, разработка часто может проходить быстро. Для полностью новых конструкций инженерная оценка становится наиболее важным этапом, позволяющим избежать проблем на более поздних этапах производства.

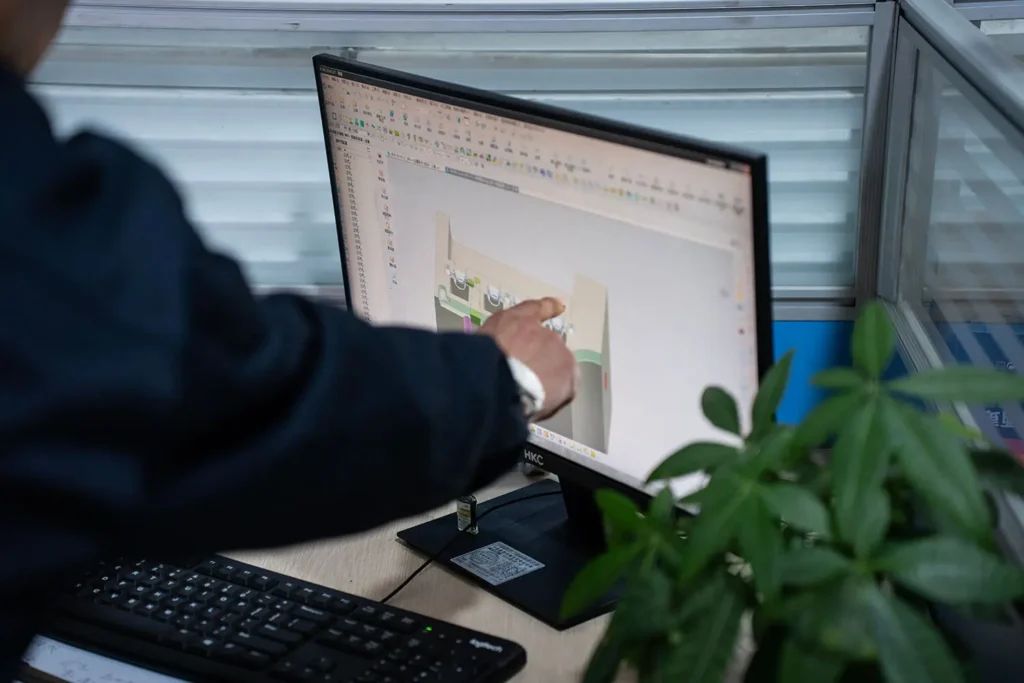

Проектирование пресс-форм и оценка осуществимости

Конструирование пресс-форм — это не просто преобразование чертежей в сталь.

В пластиковых компонентах для оптоволоконных систем многие конструкции кажутся возможными в теории, но сталкиваются с ограничениями при фактическом литье под давлением. Типичным примером является крайне мелкие структурные особенности. Хотя размеры 0,1–0,2 мм могут казаться приемлемыми на бумаге, расплавленный пластик может не заполнить такие полости должным образом во время формования. Увеличение давления впрыска для компенсации может привести к появлению новых рисков, таких как напряжение материала или разрушение конструкции в других областях.

Вот почему проектирование пресс-форм требует тесного сотрудничества между инженеры-конструкторы и инженеры-формовщики. На этом этапе проекты часто корректируются в ходе обсуждений и проверок с целью достижения баланса:

- Функциональность

- Надежность

- Производимость

- Долгосрочная стабильность производства

Цель состоит не в том, чтобы любой ценой сохранить первоначальный дизайн, а в том, чтобы обеспечить возможность последовательного производства конечной конструкции в больших объемах.

Пробное формование и валидация небольших партий

После завершения изготовления пресс-формы производство не сразу переходит к полномасштабному производству.

Вместо этого проводятся пробное формование и валидация небольших партий для оценки реального поведения в производстве. На этом этапе инженеры внимательно следят за:

- Внешний вид и консистенция поверхности

- Точность размеров

- Поведение материала

- Вариации цвета

- Неустранимые дефекты поверхности

Любые проблемы, обнаруженные на этом этапе, приводят к корректировке параметров или усовершенствованию конструкции. Этот итеративный процесс гарантирует устранение потенциальных рисков до начала массового производства.

От прототипа до массового производства

Переход от прототипа к массовому производству в значительной степени зависит от сложности продукта.

- Продукты, основанные на существующих конструкциях часто могут завершить разработку и начать первоначальное производство в течение примерно одного месяца

- Совершенно новые продукты может потребовать нескольких раундов тестирования и валидации, что продлевает циклы разработки с трех месяцев до одного года

Решающим фактором является не скорость, а надежность в реальных условиях производства и поставки. Стабильное массовое производство возможно только в том случае, если продукт прошел полную валидацию по материалам, формам, процессам и сборке.

Интегрированные инженерные и системные производственные возможности

В реальных проектах по прокладке оптоволоконных сетей компоненты редко функционируют независимо друг от друга. Пластиковые корпуса, адаптеры, разъемы, патч-панели, конструкции для прокладки кабелей и детали из листового металла взаимодействуют в рамках одной системы. Если эти элементы проектируются или закупаются отдельно, без единой инженерной координации, то при сборке или развертывании часто возникают скрытые риски.

По этой причине инженерные возможности на системном уровне имеют решающее значение в крупномасштабном производстве оптоволоконных кабелей.

С самого раннего этапа проектирования компоненты должны оцениваться не только как отдельные детали, но и как элементы полной оптической системы. Необходимо учитывать структурную совместимость, контроль радиуса изгиба, механизмы крепления, допуски при сборке и долгосрочную надежность. Когда эти факторы планируются в рамках единой инженерной концепции, можно избежать многих последующих проблем еще до начала производства.

Единое инженерное управление предлагает несколько преимуществ:

- Снижение количества конфликтов при сборке различных компонентов

- Лучший контроль оптических параметров и механических допусков

- Более быстрая итерация, когда требуются корректировки дизайна

- Меньший риск при внедрении в рамках проектов и крупных объемов

В сложных приложениях, таких как сети FTTX и центры обработки данных, такой уровень координации становится все более важным. Планирование на системном уровне позволяет производителям эффективно реагировать на изменения в конструкции, сохраняя при этом стабильность производства и надежность поставок.

Практические примеры сотрудничества на системном уровне

Преимущества унифицированного проектирования и планирования на системном уровне наиболее заметны при совместной работе над реальными проектами.

В нескольких проектах по развертыванию FTTX с международными партнерами координация на системном уровне сыграла ключевую роль на ранних этапах разработки продукта. Вместо того чтобы оценивать компоненты по отдельности, инженерные команды работали вместе, чтобы определить общую структуру и логику интерфейса. В одном случае благодаря обсуждению на месте между инженерами заказчика и инженерами завода удалось утвердить основную структуру продукта за одну рабочую сессию. Это значительно сократило цикл разработки и уменьшило количество последующих изменений в конструкции во время развертывания.

Аналогичным образом, в проектах по прокладке оптоволоконных кабелей в центрах обработки данных с европейскими партнерами планирование на системном уровне помогло с самого начала согласовать пластиковые компоненты, внутренние маршрутизационные структуры и требования к установке. Рассматривая проект как целостную систему, а не как набор отдельных частей, было разработано несколько новых продуктов со стабильной производительностью и плавной интеграцией в существующую инфраструктуру.

Такие виды сотрудничества демонстрируют, как единое инженерное управление может повысить эффективность, снизить риски и способствовать долгосрочному успеху проекта, особенно в приложениях, где надежность и масштабируемость имеют решающее значение.

Распространенные ошибки при производстве волоконно-оптических компонентов

Разрыв между теорией и производством

Конструкция, которая в теории кажется осуществимой, может вести себя совсем иначе во время формовки или сборки. Без надлежащей инженерной оценки эти несоответствия часто приводят к повторным модификациям, задержкам или нестабильному качеству.

Игнорирование требований массового производства

Формы всегда должны разрабатываться с учетом массового производства. Если конструкция не может быть изготовлена в больших количествах, то перед изготовлением инструментов, а не после, необходимо провести инженерную доработку.

Риски проектов с несколькими поставщиками

Проекты, в которых участвуют несколько поставщиков, часто сталкиваются со скрытыми проблемами:

- Дизайнеры из разных отраслей могут не иметь общего технического понимания

- Параметры между компонентами могут не совпадать

- Проблемы совместимости сборки могут возникнуть только на поздних этапах процесса.

- Задержки со стороны одного поставщика могут повлиять на весь проект

- Значительно возрастают затраты на коммуникацию и логистику

Эти риски возрастают по мере увеличения сложности проекта.

Заключение

Массовое производство оптоволоконных компонентов — это сочетание инженерных знаний, производственного опыта и контроля процессов. Одного только оборудования и производственных мощностей недостаточно.

В конечном итоге успех определяется способностью реалистично оценивать конструкции, контролировать критические этапы производства, координировать несколько категорий продуктов и обеспечивать долгосрочную стабильность производства. Для клиентов, которые ищут надежные поставки и стабильное качество, эти возможности часто важнее, чем характеристики отдельных компонентов.