YINGFENG - 中国の大手光ファイバーメーカー

光ファイバーケーブル、コネクタ、FTTHソリューションの信頼できるサプライヤー - 1982年以来、グローバルネットワークにサービスを提供しています。

- 2工場、生産面積40,000

- 月間容量:100Mコネクターキット、30Mアダプター、1Mパッチコード

- 世界中で毎月60万台のFTTXボックスが納入

光ファイバーソリューション

YingFengは、FTTX、データセンター、およびラストマイルとバックボーンネットワーク用に構築されたアクセサリーのための信頼性の高い光ファイバソリューションを提供しています。

YingFengは、FTTXの展開、データセンターのケーブル配線、および幅広い光ファイバーコンポーネントとツールの信頼性の高いソリューションを提供する光ファイバーの専門会社です。ラストマイル・ネットワークの構築からバックボーン・システムの最適化まで、YingFengにお任せください。

光ファイバーサプライヤーとしてYingFengを選ぶ理由

精密さ、革新性、信頼性 - これらは、信頼できる光ファイバー企業としての迎峰のサービスの礎石です。設計、製造、グローバル供給における数十年の経験を生かし、ファイバーネットワーク構築者の進化するニーズを満たすために、あらゆるソリューションをカスタマイズします。

OEM/ODMカスタマイズ

お客様のブランディングや技術仕様に合わせた柔軟なカスタマイズが可能です。

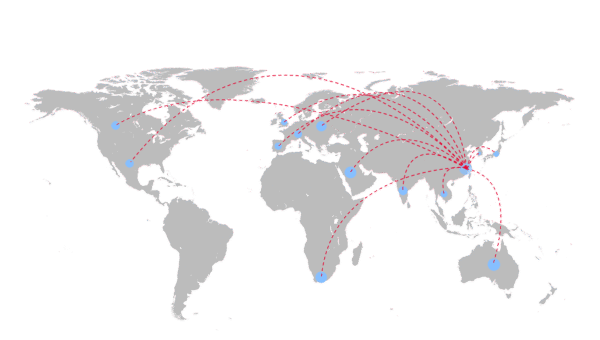

プロフェッショナル・グローバル・チーム

多言語対応可能なセールスおよびエンジニアリングチームが世界中をサポートします。

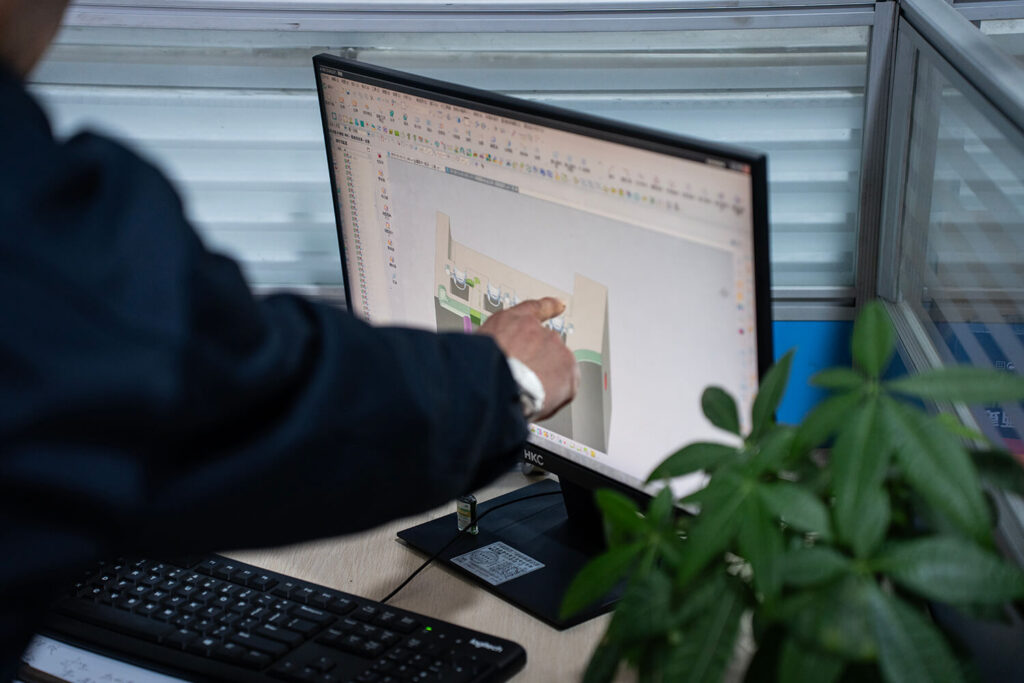

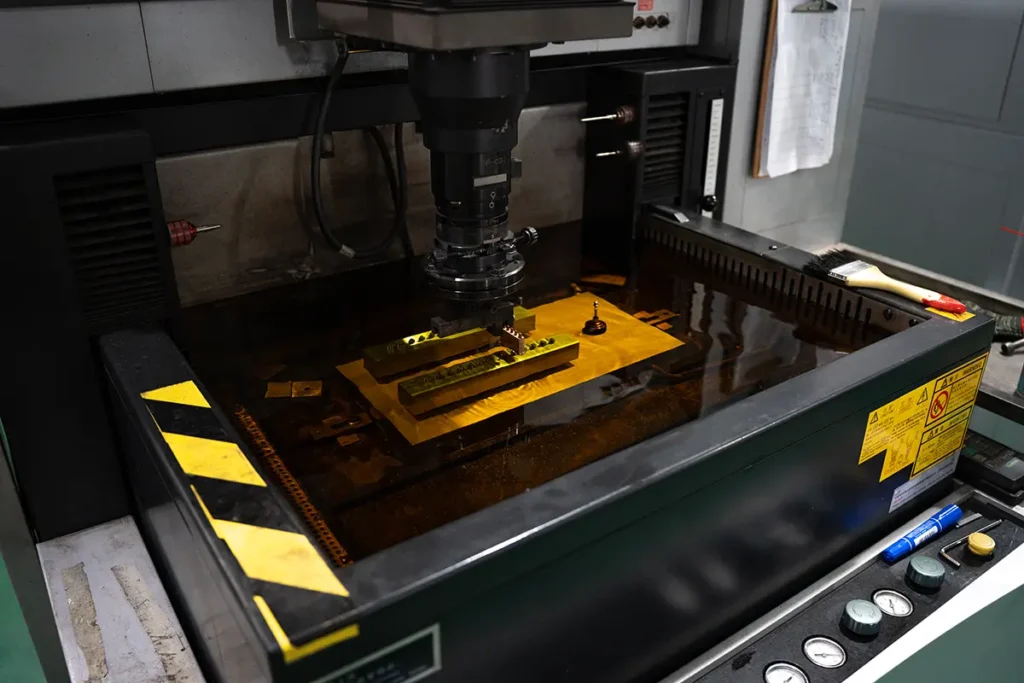

強力な金型設計

我々は、スピード、コスト効率、安定した品質を確保するために強力な金型設計チームを持っています。

アドバンスド・ファクトリー

アドバンスド・オート・ファクトリー

2000㎡の自社工場で、生産効率と精度が高い。

浙江英豊光通信技術有限公司

1982年以来、YINGFENGは中国No.1のコネクター・アダプターメーカーとして光ファイバー業界をリードし、比類のない精度と一貫性で世界の生産量の約50%を供給しています。

製品

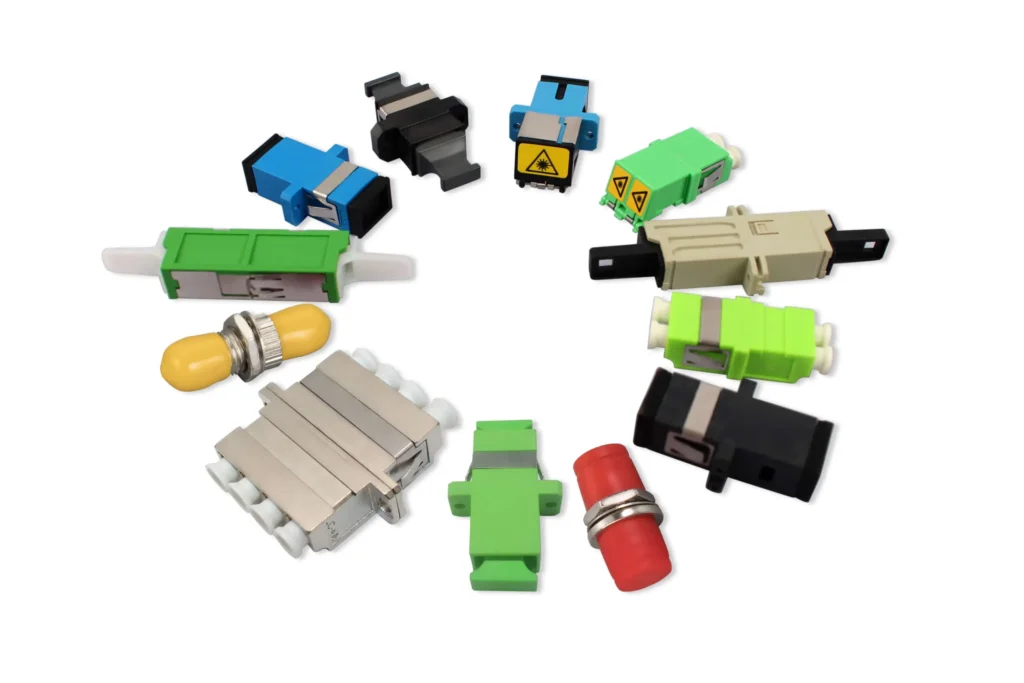

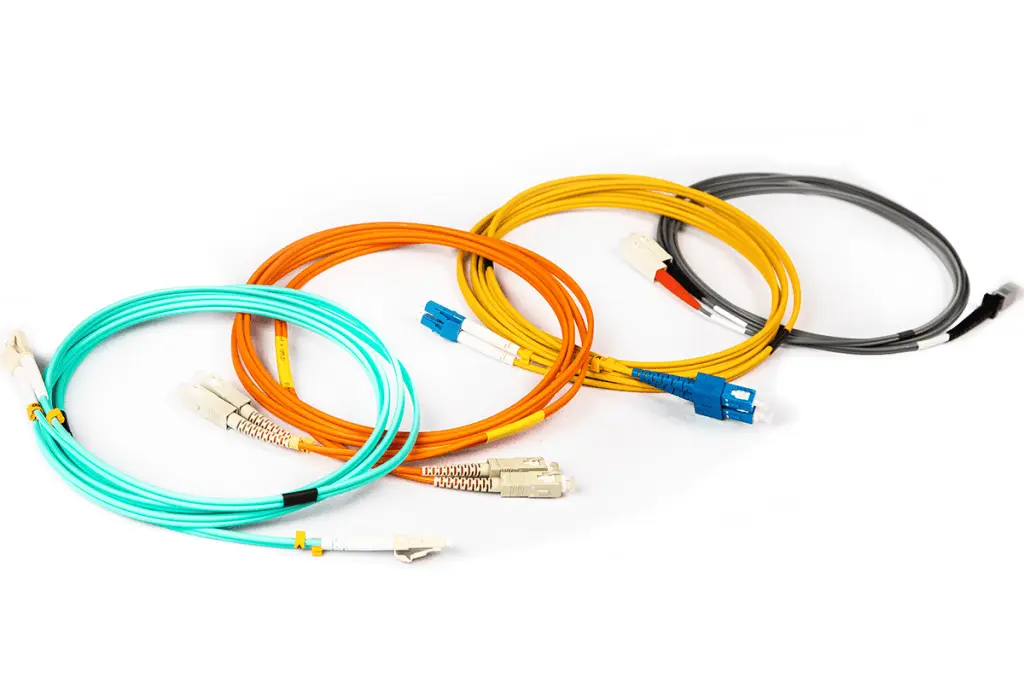

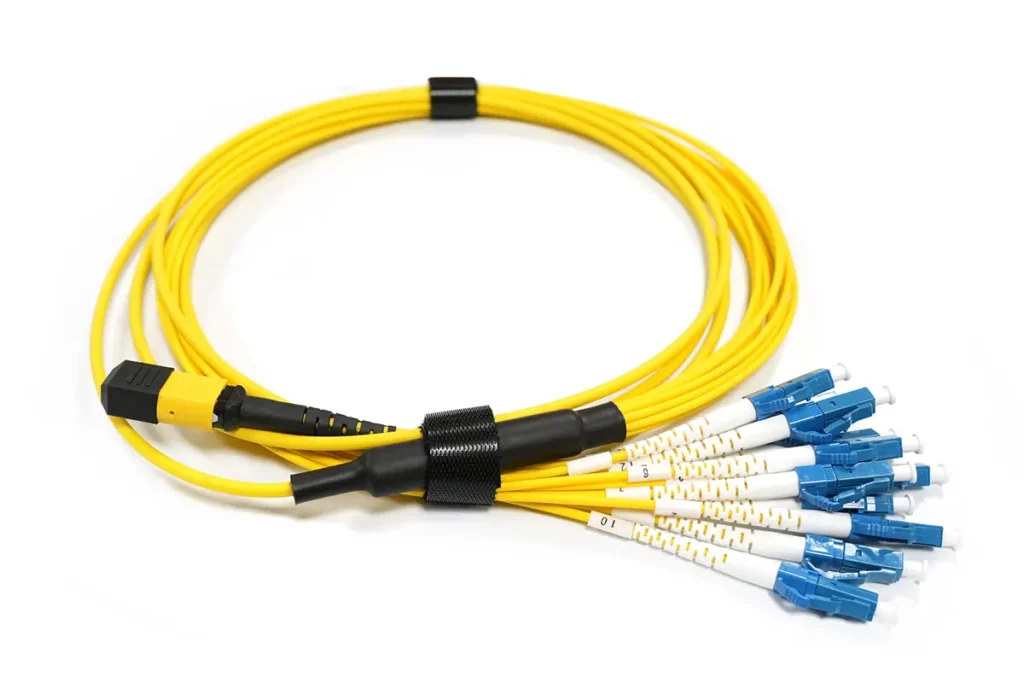

YingFeng 光ファイバーアクセサリーの種類

光ファイバー製品の種類をご覧いただき、お客様のニーズに最適な製品をお探しください。お客様の特定のニーズや用途に合った最適な光ファイバ製品をお選びいただけるよう、詳細な仕様や見識を提供しています。

研究開発から納品まで

製品設計、金型製作から最終組立、出荷に至るまで、完全な自社生産チェーンにより、英峰はすべての光ファイバー部品の高効率、一貫した品質、短納期を実現しています。

1.製品・金型設計

2.金型製造

3.射出成形

4.組み立てと研磨

5.試験と品質管理

6.パッケージングとラベリング

7.倉庫管理・配送

シンプルなソリューション。強力な結果。

YingFengが世界の光ファイバーメーカーに選ばれる理由

信頼できる光ファイバーサプライヤーとしての当社の評判は、一貫した性能、技術的な正確さ、積極的なサポートに由来しています。20年以上にわたる業界の見識により、ケーブルアセンブリから受動部品に至るまで、世界中の光ファイバーネットワークに迅速かつ柔軟で正確なソリューションを提供しています。

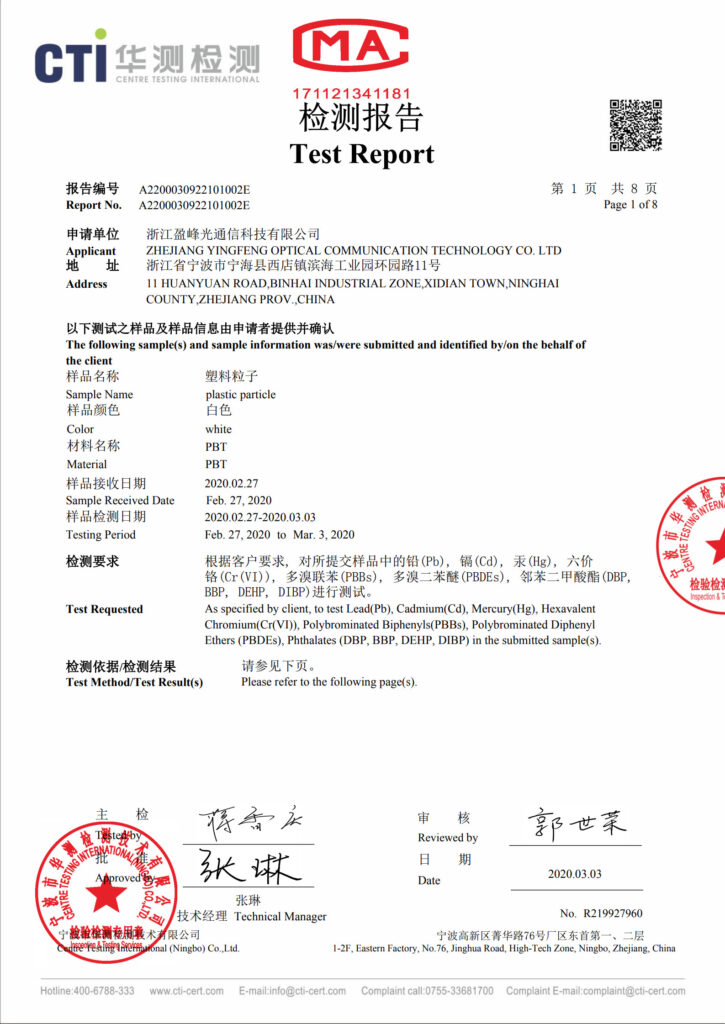

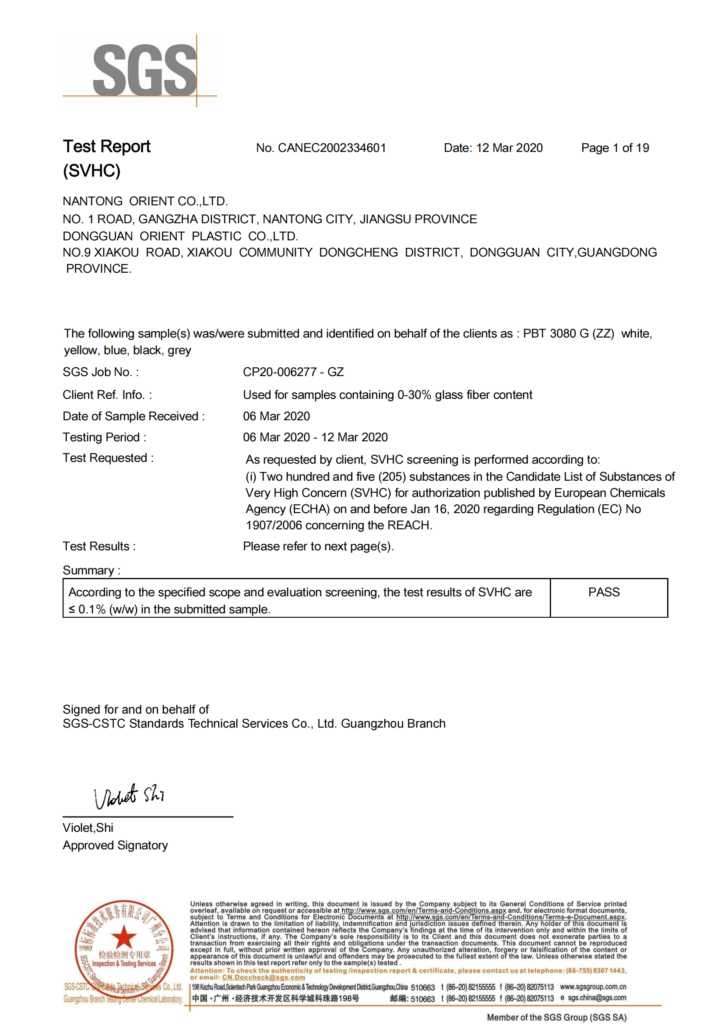

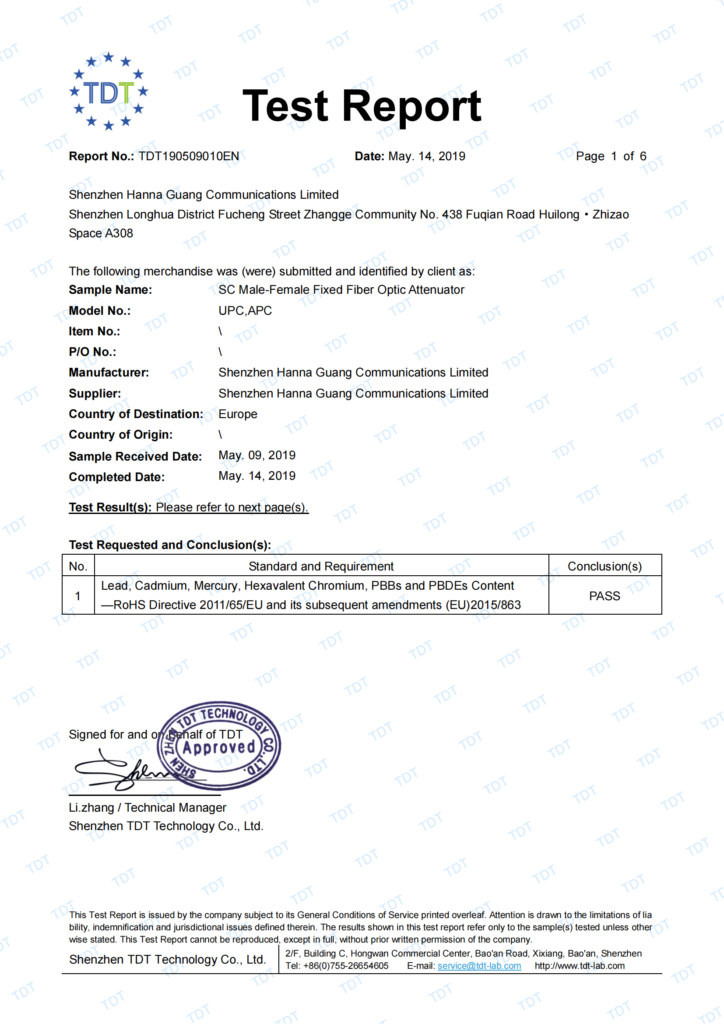

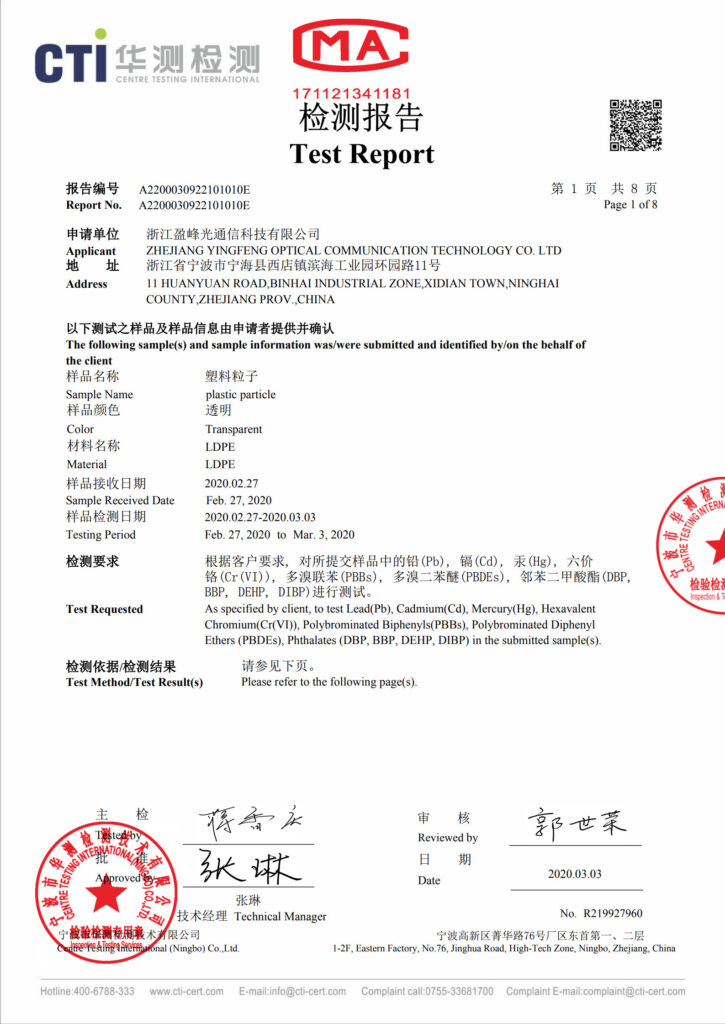

認証

複数の業界表彰

鶯風では、品質は単なる約束ではありません。品質こそが、私たちのすべての行動の基盤なのです。厳格な品質管理システムにより、SGS、REACH、ROHS、NFRC、CHIMEI、CPRなど、さまざまな権威ある認証を取得しています。

お客様の声

レスポンスも早く、カスタム要求にも柔軟に対応してくれます。プロトタイプの納品も早く、仕様に忠実です。

彼らのチームとのコミュニケーションはスムーズでプロフェッショナルです。彼らのエンジニアは私たちの図面を十分に理解し、しばしば貴重な提案をしてくれます。

インフェンから何千ものコネクターとアダプターを調達していますが、品質問題はゼロです。その安定性と信頼性は比類のないものです。

よくある質問

英鋒通信の能力と業界経験に関するよくある質問への回答を以下に示します。.

英風は実際の製造業者ですか、それとも貿易会社ですか?

はい。英鋒通信は自社生産設備を有する直接光ファイバー部品メーカーです。.

当社は光ファイバーコネクタ、アダプタ、パッチコード、FTTH製品および関連アクセサリーの大規模製造を専門としています。.

工場見学はいつでも歓迎です。どうぞお気軽にお越しください。 お問い合わせ.

最小発注数量(MOQ)はどのくらいですか?

最小発注数量は製品の種類とカスタマイズレベルによって異なります。.

標準品の一部は在庫があり、すぐに出荷可能です。一方、カスタマイズ製品は最小発注数量(MOQ)の要件が異なる場合があります。.

正確な情報については、弊社営業チームに直接お問い合わせいただくことをお勧めします。.

OEMおよびODMサービスを提供していますか?

もちろんです。OEMとODMは当社の強みです。.

当社は30年以上の金型設計・製造経験を有する社内金型開発チームを擁し、複数の国際ブランドと緊密に連携しながら製品開発およびカスタマイズプロジェクトに取り組んでおります。.

製品の品質はどのようにして確保するのですか?

当社は、安定した信頼性の高い製品品質を確保するため、完全装備の光ファイバー試験ラボを運営しています。.

当社の試験能力には、水没試験、ケーブル曲げ試験、機械的性能試験、スプライスクロージャー衝撃試験、防塵・環境試験、3D干渉計検査、および様々な応用シナリオと業界標準をカバーする20台以上の専門試験装置が含まれます。.

通常、リードタイムはどのくらいですか?

当社の生産能力が非常に大きいため、ほとんどの注文は1か月以内に完成し納品できます。.

実際のリードタイムは、注文量、カスタマイズ要件、休日、繁忙期によって異なる場合があります。.

より正確な納期については、お問い合わせください。.

専門家の洞察

業界のトレンド、技術的なノウハウ、専門家による詳細な分析で、常に情報を入手しましょう。

正しい解決策を見つけるために、今すぐつながりましょう!

当社の光ファイバー製品にご関心をお寄せいただきありがとうございます!私たちは、高品質のサービスと優れた製品を提供することを楽しみにしています。私達を選ぶ準備ができたら、あなたの名前、電話番号および電子メールアドレスを残して下さい、私達のチームはあなたに詳しい製品情報および引用語句を提供するためにすぐに連絡します。私達はあなたのための満足な経験を作成することを楽しみにしています。

正しい解決策を見つけるために、今すぐつながりましょう!

お問い合わせありがとうございます!お名前、お電話番号、Eメールをお知らせください。折り返し、製品詳細とお見積もりをご連絡させていただきます。どうぞよろしくお願いいたします。