執筆:Bo Ying、英峰シニアテクニカルスペシャリスト.

編集・監修:クイン・チャン(光ファイバー製造コンテンツスペシャリスト)

主なポイント

- カスタム繊維強化プラスチック部品の大規模製造は、生産能力だけでなく技術評価に依存する.

- OEM光ファイバー部品は、金型製作前に金型の実現可能性と製造可能性の検証が必要である.

- 試作成形と国際規格適合試験を組み合わせることで、量産前の安定した品質を確保します.

システムレベルのエンジニアリングは、FTTXやデータセンターなどの複雑な光ファイバーOEMプロジェクトにおけるリスクを大幅に低減します。.

目次

はじめに

光ファイバー産業では、多くの部品が単純な形状に見える. しかし、生産が試作段階を超えて本格化すると 大規模OEM製造, 真の課題が表面化し始める. カスタム繊維強化プラスチック部品の大量生産は、設備の数量や労働力だけで決まるものではない. これは設計評価、金型実現可能性、試作成形、品質検証、および調整されたシステムレベルの制御を含む、構造化されたエンジニアリング主導のプロセスである。.

本記事では、OEM向け光ファイバープラスチック部品が、初期のエンジニアリング協議から長期安定量産に至るまで、大量生産工場環境においてどのように開発・製造されるかを解説します。.

カスタムおよびOEM向け繊維強化プラスチック部品のエンジニアリング評価

あらゆるカスタムまたはOEMプロジェクトは顧客の要求から始まりますが、すべての要求が即座に製造に適しているわけではありません. 実際には、顧客の要求は通常、次の2つのカテゴリーに分類されます:

- 既存の繊維強化プラスチック部品設計に基づくカスタマイズ。.

- C完全新規のOEM設計で、完全なエンジニアリング評価が必要.

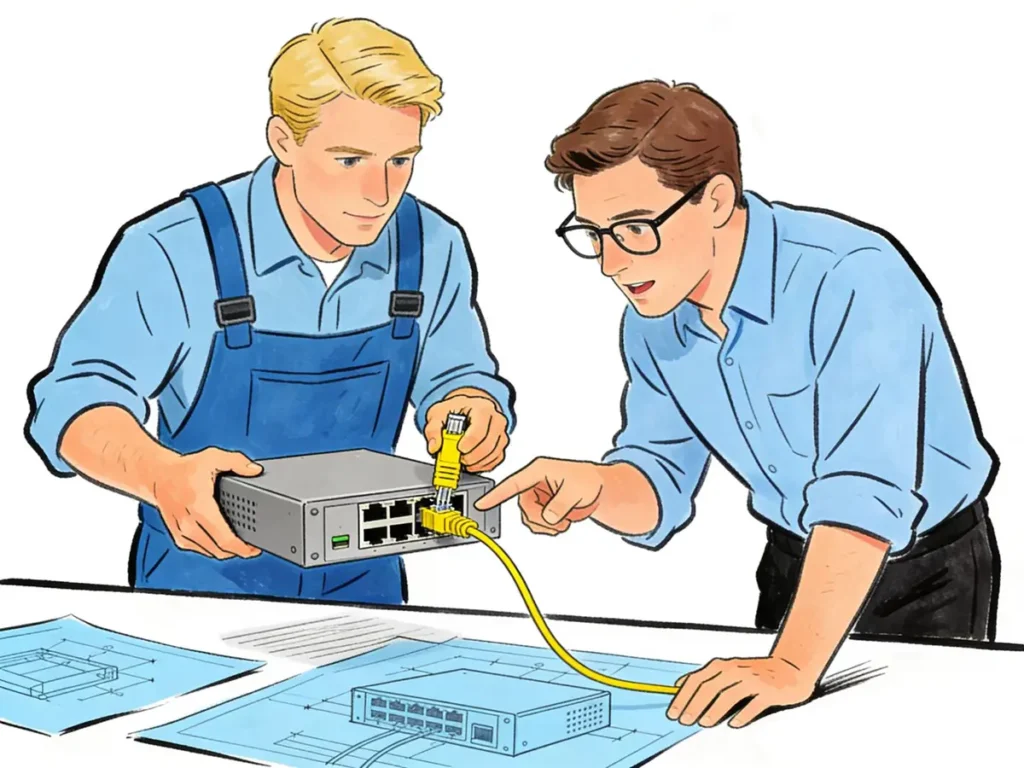

工具製作や生産活動を開始する前に、当社のエンジニアはアプリケーション環境(FTTX、データセンターなど)、中核的な機能要件および機械的要件、寸法公差、材料選定といった重要な要素を評価します。. 現段階における核心的な問題は、設計が理論上機能するか否かではなく、大規模で一貫性・信頼性・再現性を保ちながら製造できるかどうかである。. 理論設計が検証されると、プロジェクトは物理的な金型製作段階に移行し、焦点は金型の精度に移る。.

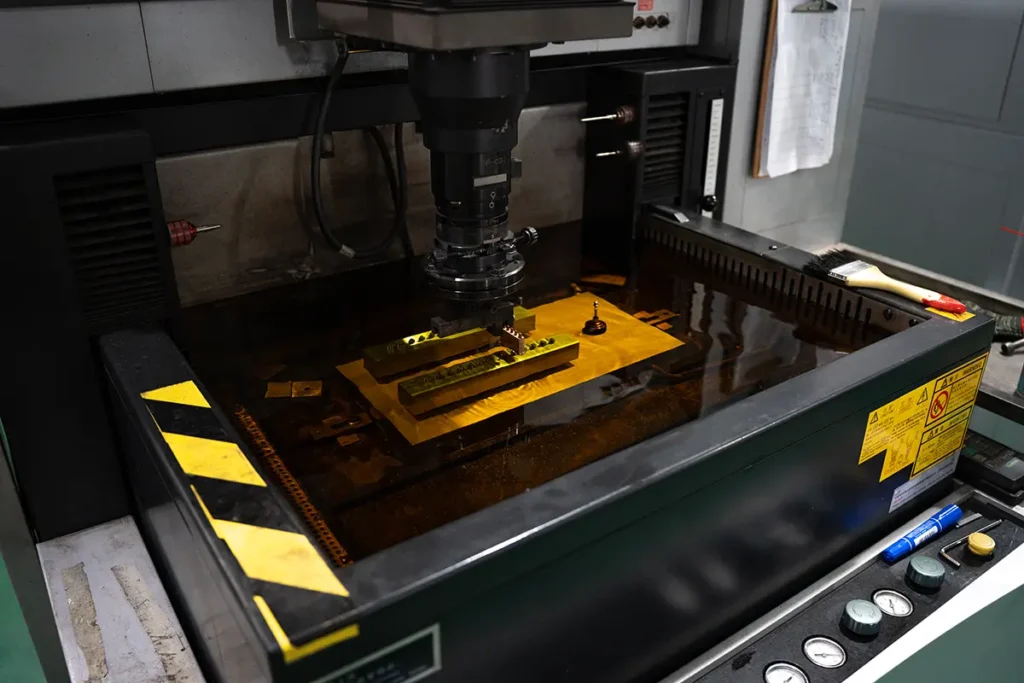

金型設計と製造可能性検証

金型設計は、図面を鋼材に単純に変換する作業ではない.

光ファイバー用プラスチック部品では、理論上は実現可能に見える設計が多数存在するが、実際の射出成形工程で制約に直面する。典型的な例として 極めて微小な構造的特徴. 0.1~0.2 mmといった寸法は紙面上では許容範囲に見えても、成形時に溶融プラスチックが適切に充填されない可能性がある。これを補うために射出圧力を上げると、材料応力や他の部位の構造的破損といった新たなリスクが生じる恐れがある。.

光ファイバー用プラスチック部品には、微細構造、薄肉、または厳しい公差が頻繁に含まれており、これらが実際の射出成形時に不安定性を引き起こす可能性がある。.

金型実現可能性検討では、エンジニアはプラスチックの流動挙動、構造強度、変形や内部応力のリスクに焦点を当てる. 製品エンジニアと金型エンジニアの緊密な連携により、設計は機能性能と長期的な生産安定性のバランスを取るよう調整される. 目的は、あらゆる手段を尽くして元の設計を維持することではなく、実際の生産環境下で安定した出力を確保することである。.

試作成形、品質管理及び国際規格への適合

金型完成後、生産は直ちに量産に移行しない. 代わりに、試作成形と小ロット検証を実施し、生産時の挙動と品質の一貫性を確認する。. この段階では、表面外観、寸法精度、および色調の一貫性を監視します.

物理的測定値を超え、アプリケーション固有の国際規格に基づく厳格な試験を通じて性能を確保します:

- 光ファイバーコネクター: に基づく適合性試験 テルコルディア GR-326-CORE, 挿入損失、反射損失の安定性、および機械的耐久性に焦点を当てた.

- 端子箱およびエンクロージャー: 以下の基準に基づく試験 IEC規格 機械的強度と耐環境性のため.

- 顧客固有のOEM部品: に基づくテスト EIA/TIA規格 またはカスタマイズされた検証計画.

試作成形とこれらの厳格な適合性試験の両方に合格した製品のみが、最終段階である量産に進みます。.

プロトタイプから安定OEM量産へ

開発スケジュールは複雑さに応じて異なります:設計変更品は1か月以内に生産開始可能ですが、完全カスタムOEM部品は最大1年を要する場合があります. 材料、金型、プロセス、および組立方法が完全に検証された後にのみ、安定した量産が達成される. この基盤的な安定性こそがスケーリングを可能にするものであり、これがなければ、ボリュームの増加は既存の品質リスクを増幅させるだけである。.

光ファイバープロジェクトのためのシステムレベルエンジニアリング

実際の光ファイバープロジェクトでは、コンポーネントが独立して機能することは稀である。プラスチック筐体、アダプター、コネクター、パッチパネル、ケーブル配線構造、板金部品はすべて単一システム内で相互に作用する。これらの要素が統一された技術調整なしに個別に設計または調達された場合、組み立てや展開時に潜在的なリスクが顕在化することが多い。.

このため、大規模な光ファイバー製造においては、システムレベルのエンジニアリング能力が極めて重要である。.

設計の初期段階から、部品は単体としてだけでなく、完成した光学システム内の構成要素として評価されなければならない。構造的適合性、曲げ半径の制御、締結機構、組立公差、長期信頼性といった要素を総合的に考慮する必要がある。これらの要素を統一された設計フレームワークの下で計画することで、生産開始前に多くの下流工程の問題を回避できる。.

統合されたエンジニアリング制御にはいくつかの利点があります:

- 異なるコンポーネント間のアセンブリ競合の削減

- 光学パラメータと機械的公差のより優れた制御

- 設計調整が必要な場合の迅速な反復

- プロジェクトベースおよび大規模デプロイメントにおけるリスク低減

FTTXネットワークやデータセンターなどの複雑なアプリケーションでは、このレベルの調整がますます重要になる。システムレベルの計画により、メーカーは設計変更に効率的に対応しつつ、生産の安定性と納期の信頼性を維持できる。.

実用的なOEMおよびカスタムプロジェクトの協業事例:

統合エンジニアリングとシステムレベルの計画の利点は、実際のプロジェクトコラボレーションにおいて最も顕著に現れる。.

国際的なパートナーとの複数のFTTX導入事例において、初期製品開発段階ではシステムレベルの調整が重要な役割を果たした。各コンポーネントを個別に評価する代わりに、エンジニアリングチームが連携して全体構造とインターフェースロジックを定義した。ある事例では、顧客側エンジニアと工場側エンジニアによる現地での協議により、単一作業セッション内でコア製品フレームワークの確認が完了した。これにより開発サイクルが大幅に短縮され、導入段階での設計変更が減少した。.

同様に、欧州パートナーとのデータセンター光ファイバープロジェクトでは、システムレベルの計画立案により、プラスチック部品、内部配線構造、設置要件を初期段階から整合させることができた。プロジェクトを単なる部品の集合体ではなく完全なシステムとして扱うことで、安定した性能を備え、既存インフラへの円滑な統合を実現する複数の新製品が開発された。.

こうした協業形態は、特に信頼性と拡張性が重要なアプリケーションにおいて、統合されたエンジニアリング制御が効率性を向上させ、リスクを低減し、長期的なプロジェクトの成功を支える方法を実証しています。.

光ファイバー部品製造における一般的な落とし穴

理論と生産の間の隔たり

理論上は実現可能に見える設計も、成形や組立工程では全く異なる挙動を示すことがある。適切な技術評価がなければ、こうした乖離が繰り返しの修正、遅延、あるいは不安定な品質を招くことが多い。.

大量生産の要件を無視する

金型は常に大量生産を念頭に設計すべきである。構造が規模に応じて一貫して生産できない場合、金型製作後ではなく製作前に設計変更が必要となる。.

複数サプライヤープロジェクトのリスク

複数のサプライヤーが関与するプロジェクトでは、しばしば隠れた課題に直面します:

- 異なる業界のデザイナーは、共通の技術的理解を欠いている可能性がある

- コンポーネント間のパラメータが一致しない場合があります

- アセンブリの互換性問題は、プロセスの後半になって初めて現れる可能性がある

- 単一サプライヤーの遅延はプロジェクト全体に影響を及ぼす可能性がある

- 通信費と物流コストが大幅に増加する

プロジェクトの複雑さが増すにつれて、これらのリスクは高まる。.

よくあるご質問(FAQ)

繊維強化プラスチック部品はOEMプロジェクト向けにカスタマイズ可能ですか?

はい。. ほとんどの部品は、設計評価後に構造、材質、機能においてカスタマイズが可能です。.

試験にはどのような品質基準が用いられていますか?

試験はTelcordia GR-326-CORE、IEC規格、EIA/TIA規格、または顧客固有の要求事項に従って実施される.

OEM製品の開発には通常どれくらいの期間がかかりますか?

タイムラインは、設計変更の場合1ヶ月から、完全なカスタム部品の場合1年まで幅があります.

試作成形はなぜ重要なのか?

実際の生産動作を検証し、大規模な品質問題を防止します.

テストプロトコルはカスタマイズ可能ですか?

はい。. OEMプロジェクトでは、特定のアプリケーション要件に基づいてカスタマイズされた検証計画が頻繁に採用される.

結論

光ファイバー部品の大量生産は、技術的判断、生産経験、プロセス管理の組み合わせである。設備と生産能力だけでは不十分である。.

成功を最終的に決定づけるのは、設計を現実的に評価する能力、重要な製造工程を管理する能力、複数の製品カテゴリーを調整する能力、そして長期的な生産安定性を確保する能力である。信頼できる供給と一貫した品質を求める顧客にとって、こうした能力は個々の部品仕様よりも重要であることが多い。.