En la industria de la fibra óptica, muchos componentes pueden parecer sencillos a simple vista. Sin embargo, cuando la producción pasa de las muestras a la fabricación a gran escala, comienzan a surgir los verdaderos retos.

La fabricación a gran escala de componentes de fibra óptica no solo requiere disponer de maquinaria o mano de obra. Se trata de un proceso que depende en gran medida de evaluación de ingeniería, viabilidad del molde, validación de la producción y coordinación a nivel de sistema. Este artículo explica cómo se fabrican los componentes plásticos de fibra óptica en un entorno industrial de gran volumen, desde las primeras conversaciones sobre el diseño hasta la producción en serie estable.

ÍNDICE

Evaluación de ingeniería antes de la producción

Todo proyecto comienza con un requisito del cliente, pero un requisito no siempre equivale a un producto fabricable.

En la práctica, las solicitudes de los clientes suelen dividirse en dos categorías:

- Productos basados en diseños existentes, donde las estructuras probadas pueden adaptarse con modificaciones razonables.

- Diseños completamente nuevos, que requieren una evaluación técnica más profunda y ciclos de validación más largos.

Antes de comenzar con el mecanizado o la producción, los ingenieros evalúan varios factores críticos:

- Aplicación y entorno de uso

- Requisitos funcionales básicos

- Dimensiones y tolerancias

- Selección de materiales

- Si el diseño es adecuado para una producción en masa estable y a largo plazo.

En el caso de los productos derivados de diseños maduros, el desarrollo suele avanzar rápidamente. En el caso de estructuras totalmente nuevas, la evaluación técnica se convierte en el paso más importante para evitar problemas posteriores en la producción.

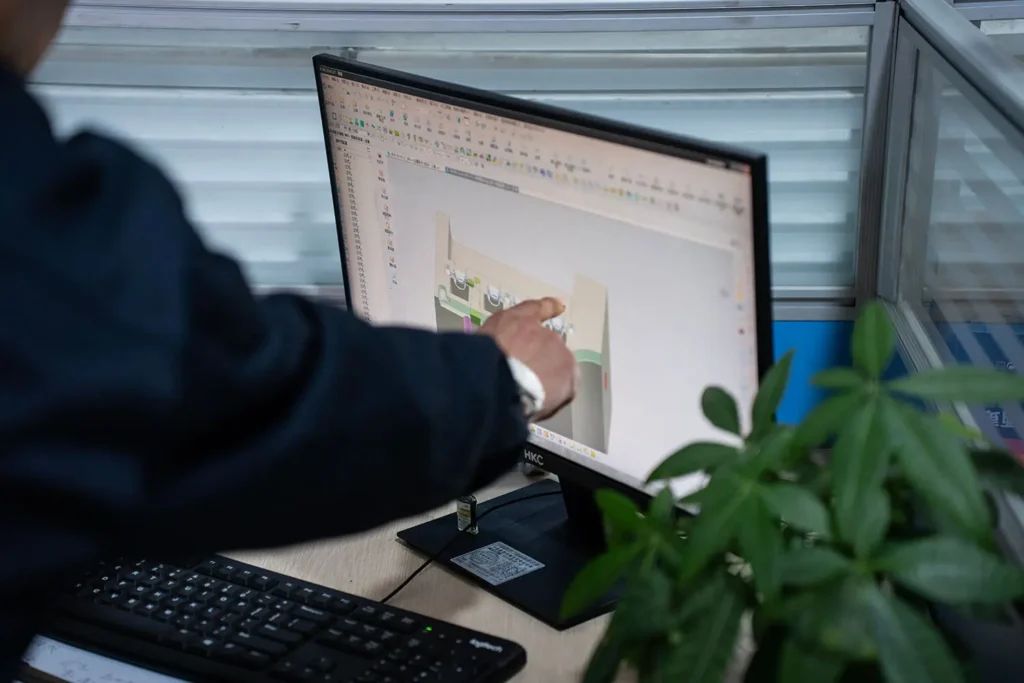

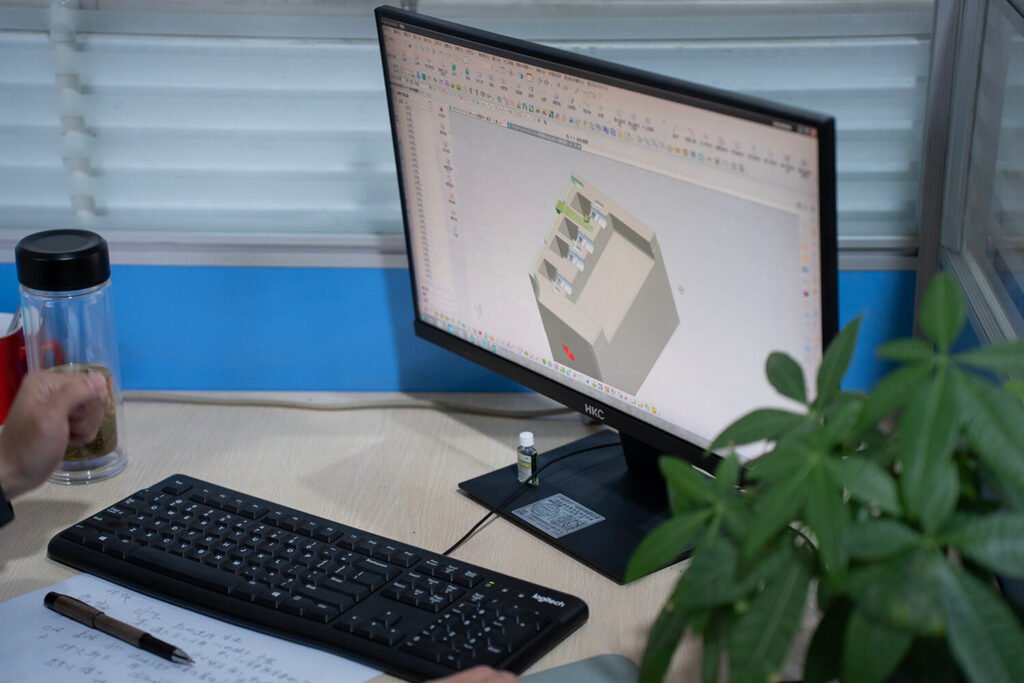

Diseño de moldes y revisión de viabilidad

El diseño de moldes no consiste simplemente en convertir dibujos en acero.

En los componentes plásticos de fibra óptica, muchos diseños parecen viables en teoría, pero encuentran limitaciones durante el moldeo por inyección real. Un ejemplo común es características estructurales extremadamente pequeñas. Aunque una dimensión de entre 0,1 y 0,2 mm pueda parecer aceptable sobre el papel, es posible que el plástico fundido no llene adecuadamente esas cavidades durante el moldeo. Aumentar la presión de inyección para compensar puede introducir nuevos riesgos, como tensión en el material o fallos estructurales en otras áreas.

Por eso, el diseño de moldes requiere una estrecha colaboración entre ingenieros de producto e ingenieros de moldes. En esta fase, los diseños suelen ajustarse mediante debates y verificaciones para lograr un equilibrio entre:

- Funcionalidad

- Fiabilidad

- Fabricabilidad

- Estabilidad de la producción a largo plazo

El objetivo no es preservar el diseño original a toda costa, sino garantizar que la estructura final se pueda producir de forma consistente a gran escala.

Moldeo de prueba y validación de lotes pequeños

Una vez completado el molde, la producción no pasa inmediatamente a la fabricación a gran escala.

En su lugar, se realizan moldes de prueba y validaciones de lotes pequeños para evaluar el comportamiento real de la producción. Durante esta fase, los ingenieros supervisan de cerca:

- Apariencia y consistencia de la superficie

- Precisión dimensional

- Comportamiento del material

- Variación de color

- Defectos superficiales irreparables

Cualquier problema detectado en esta fase da lugar a ajustes de parámetros o mejoras estructurales. Este proceso iterativo garantiza que los riesgos potenciales se resuelvan antes de producir grandes cantidades.

Del prototipo a la producción en serie

La transición del prototipo a la producción en masa depende en gran medida de la complejidad del producto.

- Productos basados en diseños existentes A menudo puede completar el desarrollo y entrar en la fase inicial de producción en aproximadamente un mes.

- Productos completamente nuevos puede requerir múltiples rondas de pruebas y validación, lo que prolonga los ciclos de desarrollo de tres meses a hasta un año.

El factor determinante no es la velocidad, sino fiabilidad en condiciones reales de producción y entrega. La producción en masa estable solo es posible cuando un producto ha sido completamente validado en cuanto a materiales, moldes, procesos y montaje.

Capacidad integrada de ingeniería y fabricación a nivel de sistemas

En los proyectos de fibra óptica del mundo real, los componentes rara vez funcionan de forma independiente. Las carcasas de plástico, los adaptadores, los conectores, los paneles de conexión, las estructuras de tendido de cables y las piezas de chapa metálica interactúan entre sí dentro de un mismo sistema. Si estos elementos se diseñan o se adquieren por separado sin una coordinación técnica unificada, a menudo surgen riesgos ocultos durante el montaje o la implementación.

Por este motivo, la capacidad de ingeniería a nivel de sistema es fundamental en la fabricación de fibra óptica a gran escala.

Desde la fase inicial de diseño, los componentes deben evaluarse no solo como piezas individuales, sino como elementos dentro de un sistema óptico completo. Es necesario tener en cuenta conjuntamente la compatibilidad estructural, el control del radio de curvatura, los mecanismos de fijación, las tolerancias de montaje y la fiabilidad a largo plazo. Cuando estos factores se planifican en un marco de ingeniería unificado, se pueden evitar muchos problemas posteriores antes de que comience la producción.

El control de ingeniería unificado ofrece varias ventajas:

- Reducción de los conflictos de ensamblaje entre diferentes componentes.

- Mejor control de los parámetros ópticos y las tolerancias mecánicas.

- Iteración más rápida cuando se requieren ajustes en el diseño.

- Menor riesgo en implementaciones basadas en proyectos y de gran volumen.

En aplicaciones complejas, como las redes FTTX y los centros de datos, este nivel de coordinación cobra cada vez más importancia. La planificación a nivel de sistema permite a los fabricantes responder de manera eficiente a los cambios de diseño, al tiempo que se mantiene la estabilidad de la producción y la fiabilidad de las entregas.

Ejemplos prácticos de colaboración a nivel de sistema

Las ventajas de la ingeniería unificada y la planificación a nivel de sistema son más evidentes en la colaboración en proyectos reales.

En varias implementaciones de FTTX con socios internacionales, la coordinación a nivel de sistema desempeñó un papel fundamental durante las primeras fases del desarrollo del producto. En lugar de evaluar los componentes de forma individual, los equipos de ingeniería trabajaron juntos para definir la estructura general y la lógica de la interfaz. En un caso, las conversaciones in situ entre los ingenieros del cliente y los ingenieros de fábrica permitieron confirmar el marco básico del producto en una sola sesión de trabajo. Esto acortó considerablemente el ciclo de desarrollo y redujo las revisiones posteriores del diseño durante la implementación.

Del mismo modo, en los proyectos de fibra óptica para centros de datos con socios europeos, la planificación a nivel de sistema ayudó a armonizar los componentes plásticos, las estructuras de enrutamiento interno y los requisitos de instalación desde el principio. Al tratar el proyecto como un sistema completo en lugar de como un conjunto de piezas, se desarrollaron múltiples productos nuevos con un rendimiento estable y una integración fluida en la infraestructura existente.

Este tipo de colaboraciones demuestran cómo el control de ingeniería unificado puede mejorar la eficiencia, reducir los riesgos y contribuir al éxito a largo plazo de los proyectos, especialmente en aplicaciones en las que la fiabilidad y la escalabilidad son fundamentales.

Errores comunes en la fabricación de componentes de fibra óptica

La brecha entre la teoría y la producción

Un diseño que parece viable en teoría puede comportarse de manera muy diferente durante el moldeo o el montaje. Sin una evaluación técnica adecuada, estas discrepancias suelen dar lugar a modificaciones repetidas, retrasos o una calidad inestable.

Ignorar los requisitos de la producción en masa

Los moldes siempre deben diseñarse teniendo en cuenta la producción en serie. Si una estructura no puede fabricarse de forma consistente a gran escala, es necesario revisar el diseño antes de fabricar las herramientas, no después.

Riesgos de proyectos con múltiples proveedores

Los proyectos en los que participan varios proveedores suelen enfrentarse a retos ocultos:

- Los diseñadores de diferentes sectores pueden carecer de conocimientos técnicos comunes.

- Los parámetros entre componentes pueden no estar alineados.

- Los problemas de compatibilidad del montaje solo pueden aparecer en una fase avanzada del proceso.

- Los retrasos de un solo proveedor pueden afectar a todo el proyecto.

- Los costes de comunicación y logística aumentan significativamente.

Estos riesgos aumentan a medida que crece la complejidad del proyecto.

Conclusión

La fabricación a gran escala de componentes de fibra óptica es una combinación de criterio técnico, experiencia en producción y control de procesos. El equipo y la capacidad por sí solos no son suficientes.

Lo que en última instancia determina el éxito es la capacidad de evaluar los diseños de forma realista, controlar las etapas críticas de fabricación, coordinar múltiples categorías de productos y garantizar la estabilidad de la producción a largo plazo. Para los clientes que buscan un suministro fiable y una calidad constante, estas capacidades suelen ser más importantes que las especificaciones de los componentes individuales.