Verfasst von Bo Ying, leitender technischer Spezialist bei Yingfeng.

Bearbeitet und zusammengestellt von Quinn Zhang, Spezialist für Inhalte zur Glasfaserherstellung

Wichtige Erkenntnisse

- Die großtechnische Fertigung kundenspezifischer Faserkunststoffkomponenten hängt von der technischen Bewertung ab, nicht nur von der Produktionskapazität..

- OEM-Glasfaserkomponenten erfordern vor der Werkzeugherstellung eine Prüfung der Formbarkeit und Herstellbarkeit..

- Probeformung in Verbindung mit internationalen Konformitätsprüfungen gewährleistet eine stabile Qualität vor der Serienfertigung..

System-Engineering reduziert das Risiko bei komplexen Glasfaser-OEM-Projekten wie FTTX und Rechenzentren erheblich..

INHALTSVERZEICHNIS

Einführung

In der Glasfaserindustrie erscheinen viele Komponenten in ihrer Form einfach.. Sobald die Produktion jedoch über Prototypen hinausgeht und in die Serienfertigung übergeht, Großserienfertigung für Erstausrüster, beginnen sich die wahren Herausforderungen abzuzeichnen. Die Herstellung kundenspezifischer Faserkunststoffkomponenten in großem Maßstab wird nicht allein durch die Anzahl der Anlagen oder die Arbeitskapazität bestimmt.. Es handelt sich um einen strukturierten, ingenieurtechnischen Prozess, der die Bewertung des Designs, die Machbarkeit der Form, den Probedruck, die Qualitätsvalidierung und die koordinierte Steuerung auf Systemebene umfasst..

Dieser Artikel erläutert, wie OEM-Glasfaser-Kunststoffkomponenten in einer Großserienfertigung entwickelt und hergestellt werden – von den ersten technischen Gesprächen bis hin zur langfristig stabilen Massenproduktion..

Technische Bewertung für kundenspezifische und OEM-Faserkunststoffkomponenten

Jedes kundenspezifische oder OEM-Projekt beginnt mit einer Kundenanforderung, aber nicht jede Anforderung ist sofort für die Fertigung geeignet.. In der Praxis lassen sich Kundenanfragen in der Regel in zwei Kategorien einteilen:

- Anpassung auf Basis bestehender Designs für Faserkunststoffkomponenten.

- CVöllig neue OEM-Konstruktionen, die eine vollständige technische Bewertung erfordern.

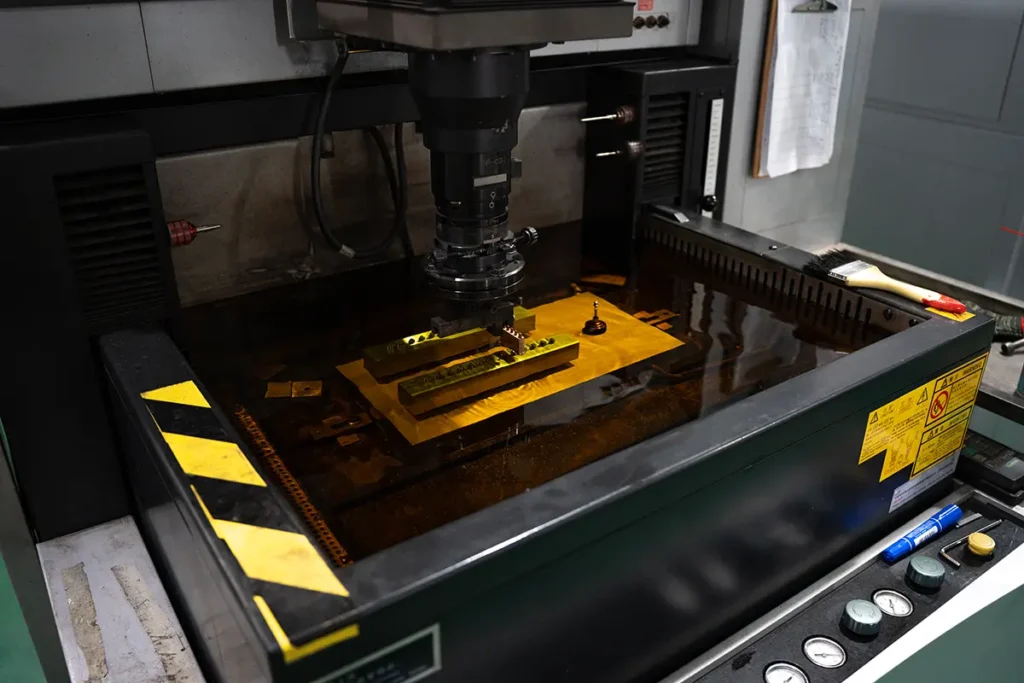

Bevor mit der Werkzeugherstellung oder Produktion begonnen wird, bewerten unsere Ingenieure kritische Faktoren wie die Anwendungsumgebung (FTTX, Rechenzentrum usw.), zentrale funktionale und mechanische Anforderungen, Maßtoleranzen und die Materialauswahl.. In dieser Phase ist die entscheidende Frage nicht, ob ein Entwurf theoretisch funktioniert, sondern ob er konsistent, zuverlässig und wiederholt in großem Maßstab hergestellt werden kann.. Sobald das theoretische Design validiert ist, geht das Projekt in die Phase der physischen Werkzeugherstellung über, in der der Schwerpunkt auf die Präzision der Form verlagert wird.

Formdesign und Validierung der Herstellbarkeit

Die Konstruktion von Formen ist keine einfache Umwandlung von Zeichnungen in Stahl..

Bei Kunststoffkomponenten für Glasfaserkabel erscheinen viele Designs theoretisch machbar, stoßen jedoch beim tatsächlichen Spritzgießen an Grenzen. Ein gängiges Beispiel ist extrem kleine strukturelle Merkmale. Während eine Abmessung von 0,1–0,2 mm auf dem Papier akzeptabel erscheinen mag, kann geschmolzener Kunststoff solche Hohlräume beim Formen möglicherweise nicht richtig ausfüllen. Eine Erhöhung des Einspritzdrucks zum Ausgleich kann neue Risiken mit sich bringen, wie z. B. Materialbelastung oder Strukturversagen in anderen Bereichen.

Glasfaser-Kunststoffkomponenten weisen häufig kleine strukturelle Merkmale, dünne Wände oder enge Toleranzen auf, die während des eigentlichen Spritzgussverfahrens zu Instabilität führen können..

Bei der Prüfung der Formtauglichkeit konzentrieren sich die Ingenieure auf das Fließverhalten des Kunststoffs, die strukturelle Festigkeit und das Risiko von Verformungen oder inneren Spannungen.. Durch die enge Zusammenarbeit zwischen Produkt- und Formenbauingenieuren werden die Entwürfe so angepasst, dass ein Gleichgewicht zwischen funktionaler Leistung und langfristiger Produktionsstabilität hergestellt wird.. Das Ziel besteht darin, unter realen Produktionsbedingungen eine stabile Leistung zu gewährleisten, anstatt um jeden Preis das ursprüngliche Design beizubehalten..

Versuchsformung, Qualitätskontrolle und Einhaltung internationaler Normen

Nach Fertigstellung der Form wird nicht sofort mit der Massenproduktion begonnen.. Stattdessen werden Testformungen und Validierungen in Kleinserien durchgeführt, um das Produktionsverhalten und die Qualitätskonsistenz zu überprüfen.. In dieser Phase überwachen wir das Aussehen der Oberfläche, die Maßgenauigkeit und die Farbkonsistenz..

Über physikalische Messungen hinaus gewährleisten wir die Leistungsfähigkeit durch strenge Tests gemäß anwendungsspezifischen internationalen Normen.:

- Faseroptische Steckverbinder: Konformitätsprüfung auf der Grundlage von Telcordia GR-326-CORE, mit Schwerpunkt auf Einfügungsdämpfung, Rückflussdämpfungsstabilität und mechanischer Haltbarkeit.

- Anschlussdosen und GehäusePrüfung gemäß IEC-Normen für mechanische Festigkeit und Umweltbeständigkeit.

- Kundenspezifische OEM-Komponenten: Testen auf der Grundlage von EIA/TIA-Normen oder maßgeschneiderte Validierungspläne.

Nur Produkte, die sowohl die Probeformung als auch diese strengen Konformitätsprüfungen bestehen, gelangen in die Endphase der Massenproduktion..

Vom Prototyp zur stabilen OEM-Massenproduktion

Die Entwicklungszeiten variieren je nach Komplexität: Modifizierte Designs können innerhalb eines Monats in Produktion gehen, während vollständig kundenspezifische OEM-Komponenten bis zu einem Jahr benötigen können.. Eine stabile Massenproduktion wird erst erreicht, nachdem Materialien, Formen, Prozesse und Montageverfahren vollständig validiert wurden.. Diese grundlegende Stabilität ermöglicht Skalierung; ohne sie verstärkt eine Steigerung des Volumens nur die bestehenden Qualitätsrisiken..

System-Level-Engineering für Glasfaserprojekte

In realen Glasfaserprojekten funktionieren Komponenten selten unabhängig voneinander. Kunststoffgehäuse, Adapter, Steckverbinder, Patchfelder, Kabelführungsstrukturen und Blechteile interagieren alle innerhalb eines einzigen Systems. Wenn diese Elemente ohne einheitliche technische Koordination separat konstruiert oder beschafft werden, treten bei der Montage oder Inbetriebnahme häufig versteckte Risiken auf.

Aus diesem Grund sind technische Fähigkeiten auf Systemebene für die Herstellung von Glasfasern in großem Maßstab von entscheidender Bedeutung.

Bereits in der frühesten Entwurfsphase müssen Komponenten nicht nur als Einzelteile, sondern als Elemente innerhalb eines kompletten optischen Systems bewertet werden. Strukturelle Kompatibilität, Biegeradiussteuerung, Befestigungsmechanismen, Montagetoleranzen und langfristige Zuverlässigkeit müssen gemeinsam berücksichtigt werden. Wenn diese Faktoren unter einem einheitlichen technischen Rahmen geplant werden, können viele nachgelagerte Probleme bereits vor Produktionsbeginn vermieden werden.

Die einheitliche technische Steuerung bietet mehrere Vorteile:

- Reduzierte Montagekonflikte zwischen verschiedenen Komponenten

- Bessere Kontrolle der optischen Parameter und mechanischen Toleranzen

- Schnellere Iteration, wenn Designanpassungen erforderlich sind

- Geringeres Risiko bei projektbasierten und großvolumigen Bereitstellungen

In komplexen Anwendungen wie FTTX-Netzwerken und Rechenzentren gewinnt diese Koordinationsstufe zunehmend an Bedeutung. Die Planung auf Systemebene ermöglicht es Herstellern, effizient auf Designänderungen zu reagieren und gleichzeitig die Produktionsstabilität und Lieferzuverlässigkeit aufrechtzuerhalten.

Praktische Beispiele für die Zusammenarbeit bei OEM- und kundenspezifischen Projekten:

Die Vorteile einer einheitlichen Konstruktion und Planung auf Systemebene zeigen sich am deutlichsten in der Zusammenarbeit bei realen Projekten.

Bei mehreren FTTX-Implementierungen mit internationalen Partnern spielte die Koordination auf Systemebene während der frühen Produktentwicklung eine wichtige Rolle. Anstatt Komponenten einzeln zu bewerten, arbeiteten die Ingenieurteams gemeinsam daran, die Gesamtstruktur und die Schnittstellenlogik zu definieren. In einem Fall konnte durch Gespräche vor Ort zwischen Kundeningenieuren und Fabrikingenieuren das Kernprodukt-Framework innerhalb einer einzigen Arbeitssitzung bestätigt werden. Dies verkürzte den Entwicklungszyklus erheblich und reduzierte spätere Designänderungen während der Implementierung.

In ähnlicher Weise half die Planung auf Systemebene bei Glasfaserprojekten in Rechenzentren mit europäischen Partnern dabei, Kunststoffkomponenten, interne Verlegungsstrukturen und Installationsanforderungen von Anfang an aufeinander abzustimmen. Indem das Projekt als komplettes System und nicht als eine Ansammlung von Einzelteilen betrachtet wurde, konnten mehrere neue Produkte mit stabiler Leistung und reibungsloser Integration in die bestehende Infrastruktur entwickelt werden.

Diese Art der Zusammenarbeit zeigt, wie eine einheitliche technische Steuerung die Effizienz verbessern, Risiken reduzieren und den langfristigen Projekterfolg unterstützen kann – insbesondere in Anwendungen, in denen Zuverlässigkeit und Skalierbarkeit von entscheidender Bedeutung sind.

Häufige Fallstricke bei der Herstellung von Glasfaserkomponenten

Die Kluft zwischen Theorie und Produktion

Ein Design, das theoretisch machbar erscheint, kann sich beim Formen oder Zusammenbau ganz anders verhalten. Ohne eine ordentliche technische Bewertung führen diese Lücken oft zu wiederholten Änderungen, Verzögerungen oder einer unbeständigen Qualität.

Ignorieren der Anforderungen der Massenproduktion

Formen sollten immer mit Blick auf die Massenproduktion konstruiert werden. Wenn eine Struktur nicht konsistent in großem Maßstab hergestellt werden kann, ist eine technische Überarbeitung vor der Werkzeugherstellung erforderlich, nicht danach.

Risiken bei Projekten mit mehreren Lieferanten

Projekte, an denen mehrere Lieferanten beteiligt sind, stehen oft vor versteckten Herausforderungen:

- Designer aus verschiedenen Branchen verfügen möglicherweise nicht über ein gemeinsames technisches Verständnis.

- Die Parameter zwischen den Komponenten stimmen möglicherweise nicht überein.

- Probleme mit der Kompatibilität der Baugruppen können erst spät im Prozess auftreten.

- Verzögerungen bei einem einzelnen Lieferanten können sich auf das gesamte Projekt auswirken.

- Die Kosten für Kommunikation und Logistik steigen erheblich.

Diese Risiken nehmen mit zunehmender Komplexität des Projekts zu.

Häufig gestellte Fragen (FAQ)

Können Faserkunststoffkomponenten für OEM-Projekte individuell angepasst werden?

Ja. Die meisten Komponenten können nach einer technischen Bewertung hinsichtlich Struktur, Material und Funktion angepasst werden..

Welche Qualitätsstandards werden für die Prüfung verwendet?

Die Prüfung erfolgt gemäß Telcordia GR-326-CORE, IEC-Normen, EIA/TIA-Normen oder kundenspezifischen Anforderungen..

Wie lange dauert die Entwicklung eines OEM-Produkts in der Regel?

Die Zeitpläne reichen von einem Monat für modifizierte Designs bis zu einem Jahr für vollständig kundenspezifische Komponenten..

Warum ist das Probeschweißen wichtig?

Es überprüft das tatsächliche Produktionsverhalten und verhindert groß angelegte Qualitätsprobleme..

Können Testprotokolle angepasst werden?

Ja. OEM-Projekte verwenden häufig maßgeschneiderte Validierungspläne, die auf spezifischen Anwendungsanforderungen basieren..

Schlussfolgerung

Die Herstellung von Glasfaserkomponenten in großem Maßstab ist eine Kombination aus technischem Urteilsvermögen, Produktionserfahrung und Prozesskontrolle. Ausrüstung und Kapazität allein reichen nicht aus.

Letztendlich entscheidet die Fähigkeit, Designs realistisch zu bewerten, kritische Fertigungsphasen zu kontrollieren, mehrere Produktkategorien zu koordinieren und eine langfristige Produktionsstabilität zu gewährleisten, über den Erfolg. Für Kunden, die eine zuverlässige Lieferung und gleichbleibende Qualität wünschen, sind diese Fähigkeiten oft wichtiger als die Spezifikationen einzelner Komponenten.