YINGFENG - Ein führender Hersteller von Glasfaserkabeln in China

Zuverlässiger Anbieter von Glasfaserkabeln, Steckverbindern und FTTH-Lösungen - seit 1982 für globale Netzwerke.

- 2 Fabriken, 40.000㎡ Produktionsfläche

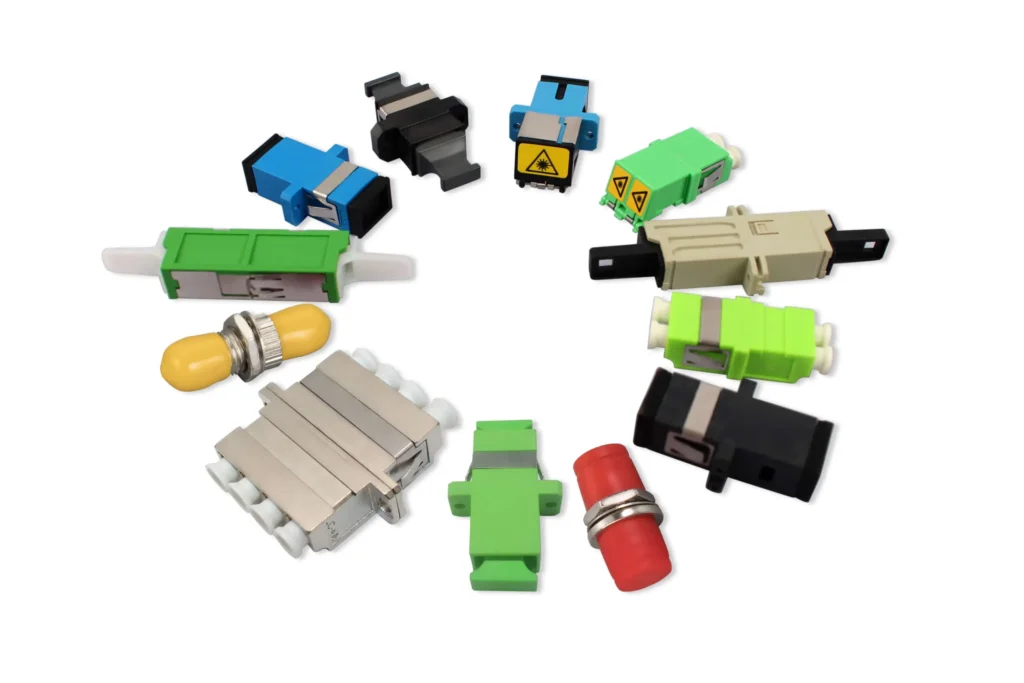

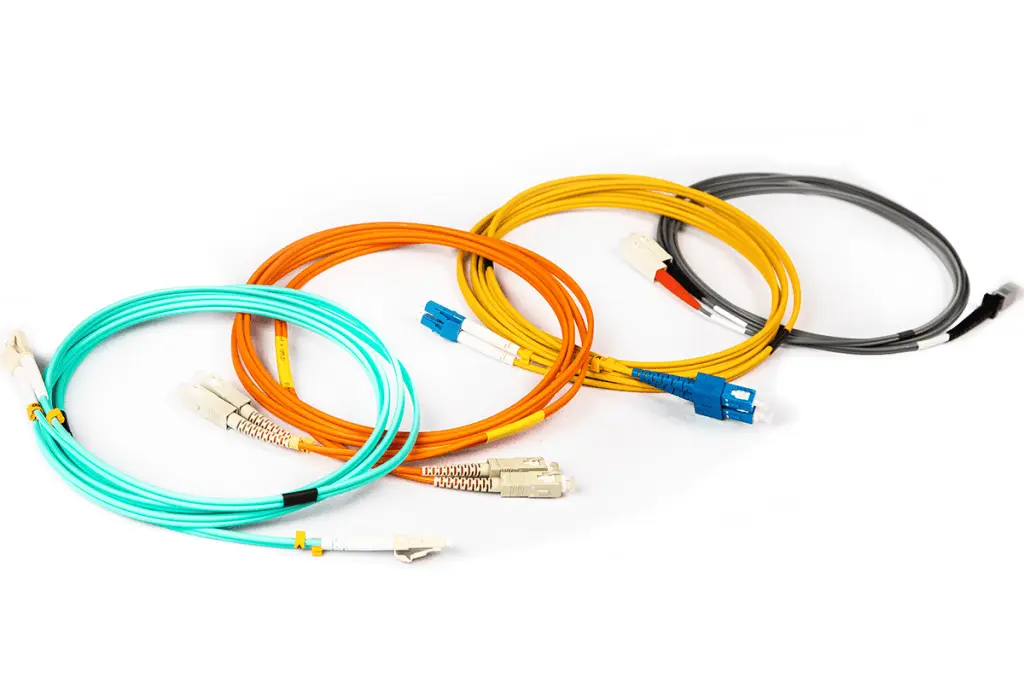

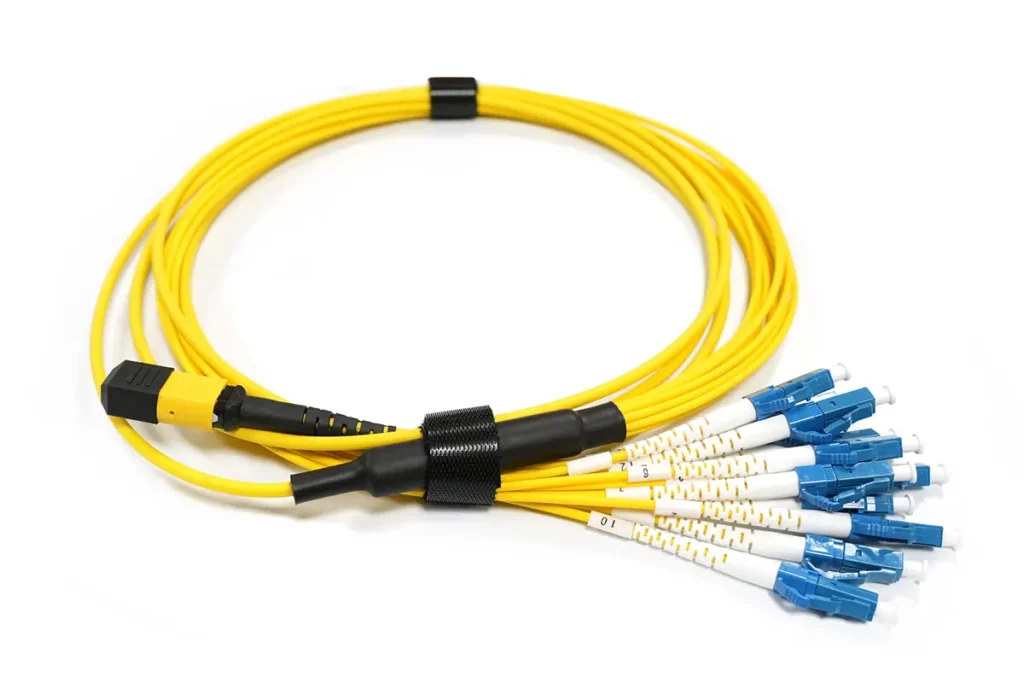

- Monatliche Kapazität: 100-Meter-Verbindungssätze, 30-Meter-Adapter, 1-Meter-Patchkabel

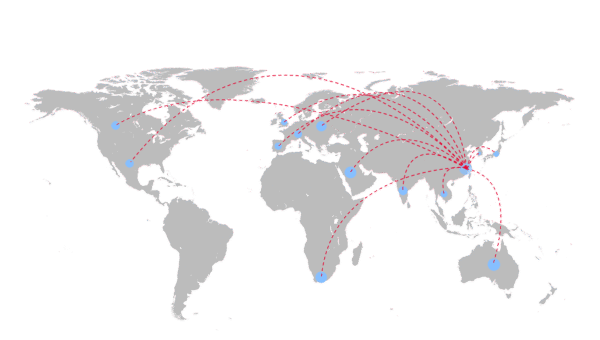

- 600K FTTX-Boxen werden monatlich weltweit ausgeliefert

Entdecken Sie unsere wichtigsten Fiberoptik-Lösungen

YingFeng bietet zuverlässige Glasfaserlösungen für FTTX, Rechenzentren und Zubehör für die letzte Meile und Backbone-Netzwerke.

YingFeng ist ein professionelles Glasfaserunternehmen, das zuverlässige Lösungen für FTTX-Installationen, Rechenzentrumsverkabelung und eine breite Palette von Glasfaserkomponenten und -werkzeugen anbietet. Ganz gleich, ob Sie Netzwerke für die letzte Meile aufbauen oder Backbone-Systeme optimieren wollen, wir haben alles für Sie.

Warum Sie YingFeng als Ihren Glasfaserlieferanten wählen sollten

Präzision, Innovation und Zuverlässigkeit - das sind die Eckpfeiler von YingFengs Service als zuverlässiges Glasfaserunternehmen. Mit jahrzehntelanger Erfahrung in den Bereichen Design, Herstellung und globaler Lieferung passen wir jede Lösung an die sich entwickelnden Bedürfnisse von Glasfasernetzbetreibern an.

OEM/ODM-Anpassung

Flexible Anpassung an Ihr Branding und Ihre technischen Spezifikationen.

Professionelles globales Team

Mehrsprachige Vertriebs- und Ingenieurteams stehen weltweit zur Verfügung.

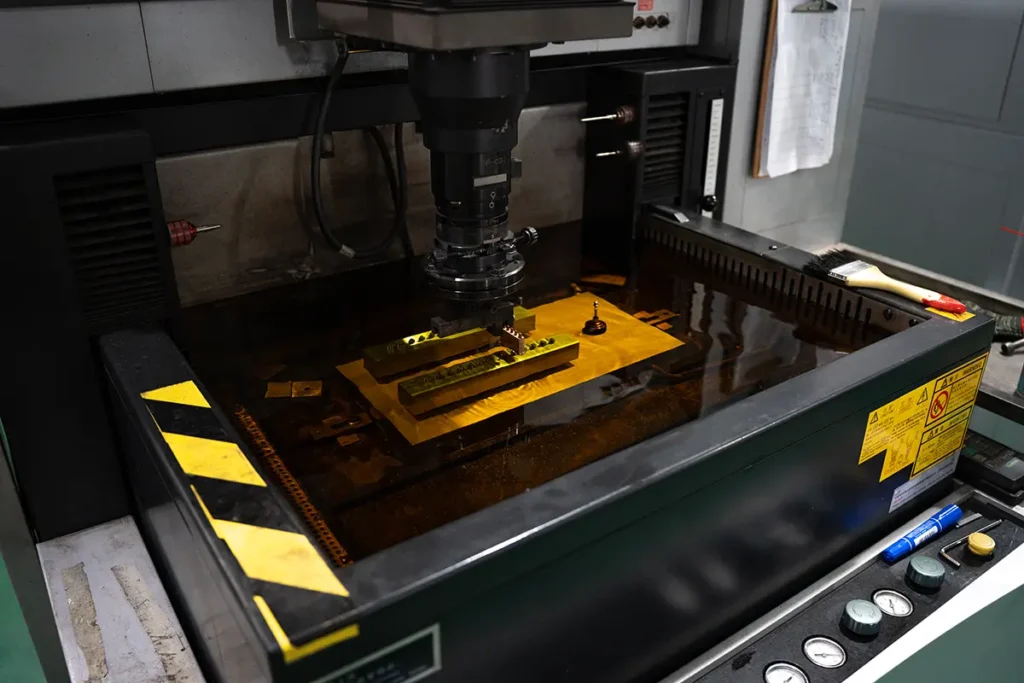

Starke Formgebung

Wir verfügen über ein starkes Formenbau-Team, das Schnelligkeit, Kosteneffizienz und stabile Qualität gewährleistet.

Fortgeschrittene Fabrik

Advabced Auto Factory

2000㎡ eigene Fabrik mit hoher Produktionseffizienz und Präzision.

ZHEJIANG YINGFENG OPTICAL COMMUNICATION TECHNOLOGY CO,.LTD

Seit 1982 ist YINGFENG als Chinas führender Hersteller von Steckverbindern und Adaptern führend in der Glasfaserindustrie und liefert fast 50% der weltweiten Kapazität mit unübertroffener Präzision und Konsistenz.

PRODUKT

YingFeng Glasfaserakkus Typen

Durchsuchen Sie unsere Glasfaserprodukttypen, um das Produkt zu finden, das Ihren Anforderungen am besten entspricht. Wir bieten detaillierte Spezifikationen und Einblicke, um Ihnen bei der Auswahl des am besten geeigneten Glasfaserprodukts zu helfen, das Ihren spezifischen Anforderungen und Anwendungen entspricht.

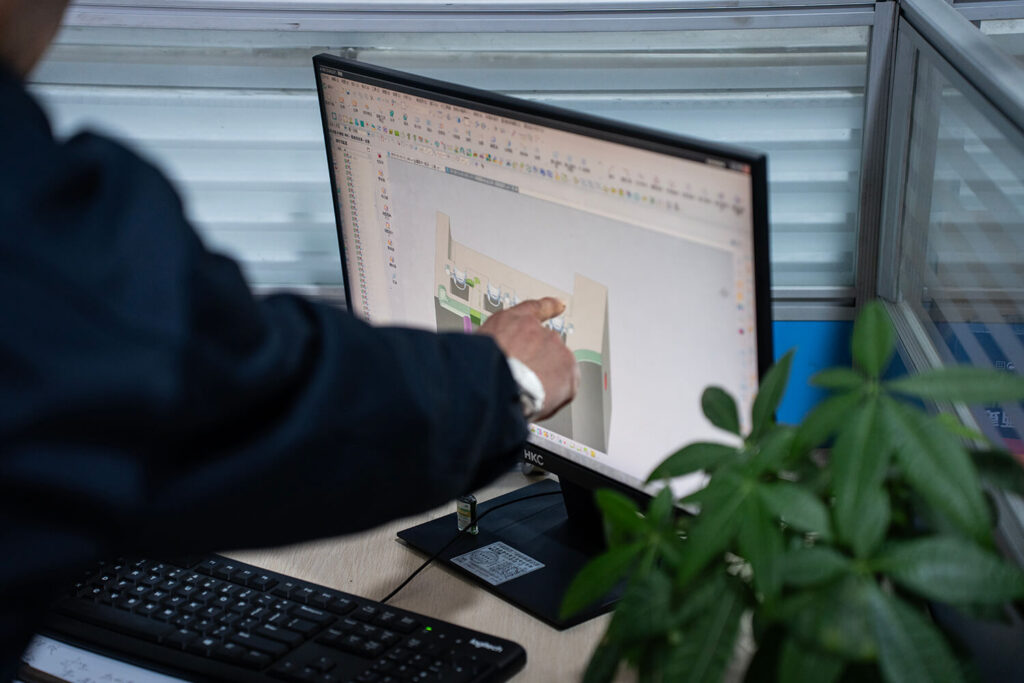

F&E bis Lieferung

Mit einer kompletten internen Produktionskette - vom Produktdesign über den Formenbau bis hin zur Endmontage und dem Versand - gewährleistet YingFeng hohe Effizienz, gleichbleibende Qualität und schnelle Lieferung für jede faseroptische Komponente.

1. Produkt- und Formenbau

2. Formenbau

3. Spritzgießen

4. Montage & Polieren

5. Prüfung und Qualitätskontrolle

6. Verpackung & Kennzeichnung

7. Lagerhaltung und Versand

Einfache Lösungen. Starke Ergebnisse.

Warum YingFeng ein bevorzugter Glasfaserhersteller weltweit ist

Unser Ruf als vertrauenswürdiger Glasfaserlieferant gründet sich auf konstante Leistung, technische Präzision und proaktive Unterstützung. Mit über 20 Jahren Branchenkenntnis bieten wir schnelle, flexible und präzise Lösungen für Glasfasernetze weltweit - von Kabelkonfektionen bis hin zu passiven Komponenten.

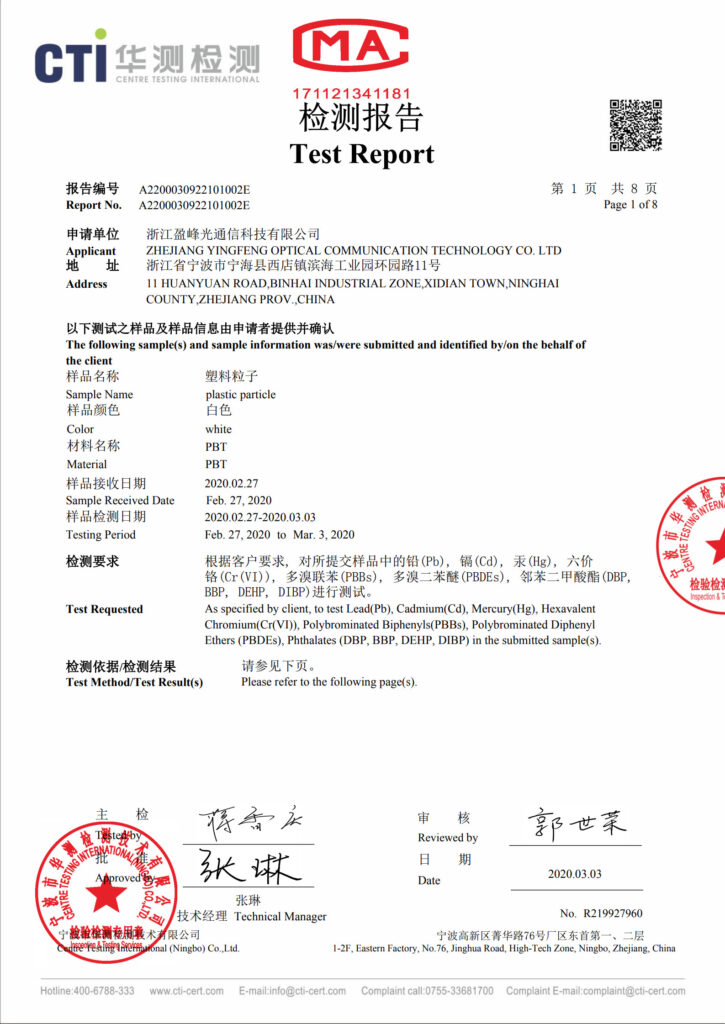

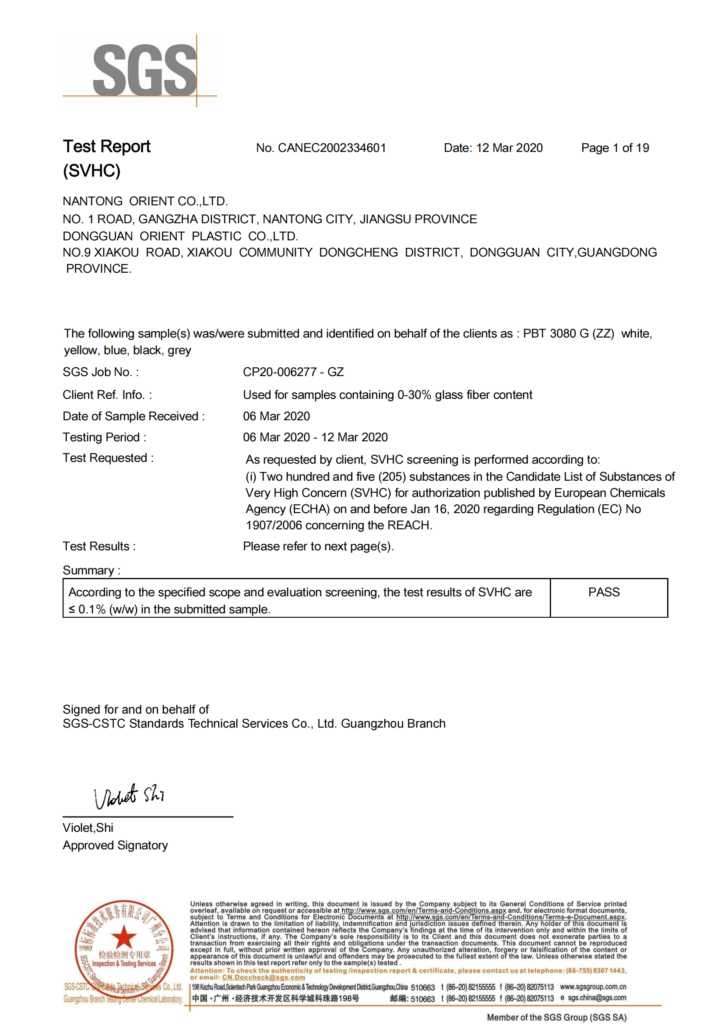

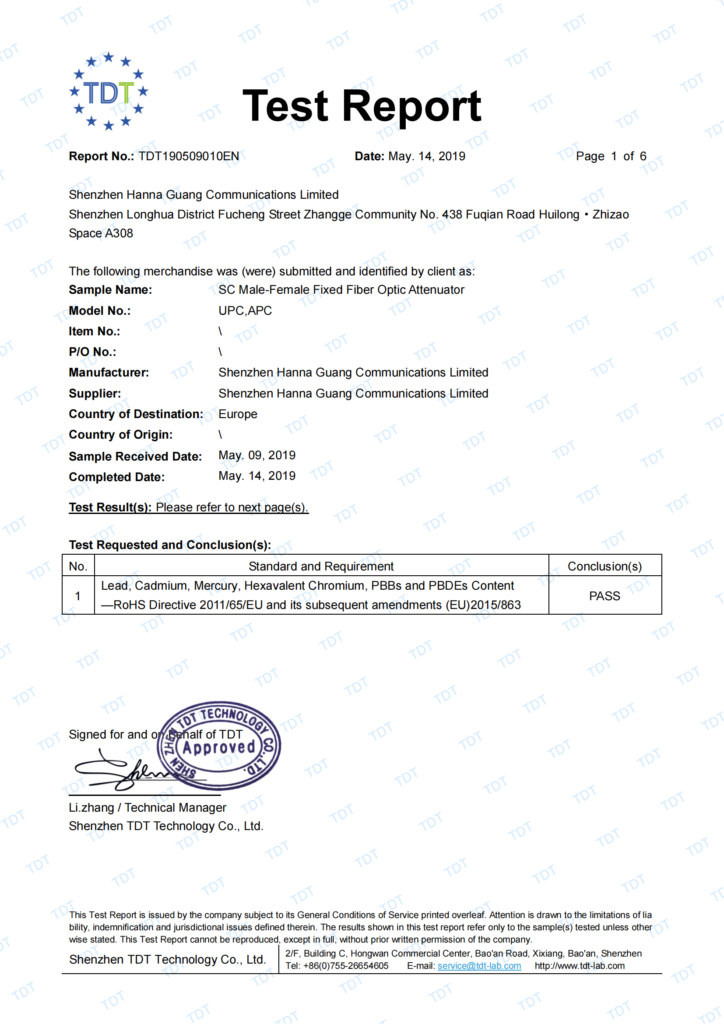

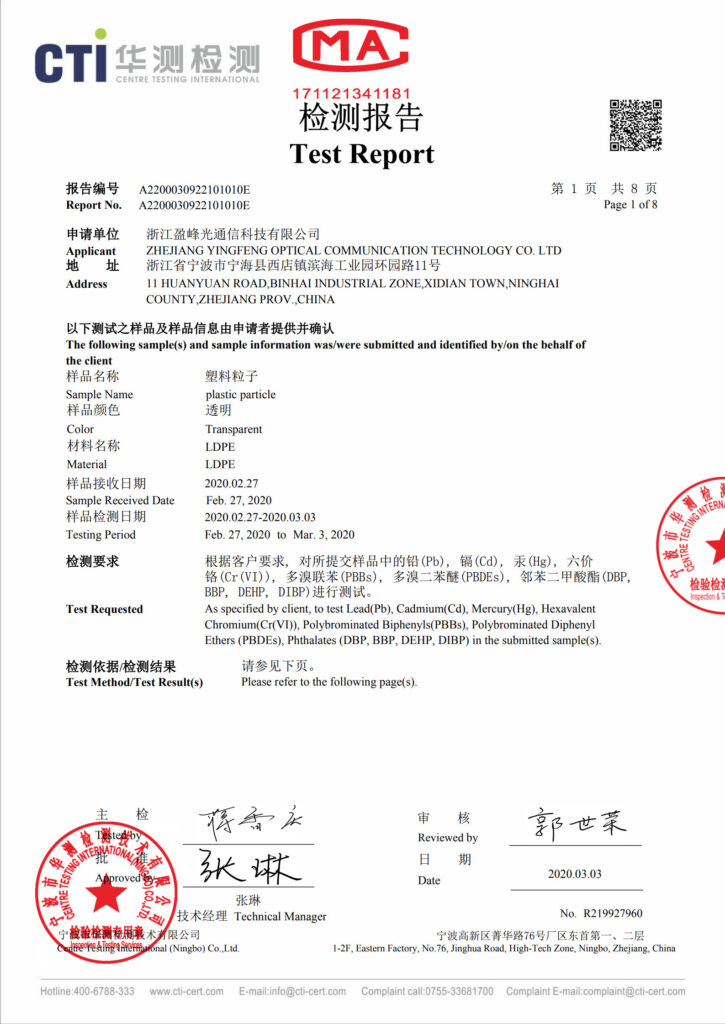

Zertifizierung

Mehrere Auszeichnungen der Industrie

Bei YingFeng ist Qualität nicht nur ein Versprechen. Sie ist die Grundlage für alles, was wir tun. Wir sind stolz auf unser strenges Qualitätsmanagementsystem, das uns eine Reihe renommierter Zertifizierungen eingebracht hat, darunter SGS, REACH, ROHS, NFRC, CHIMEI, CPR.

Was unsere Kunden sagen

Sie reagieren schnell und sind sehr flexibel bei unseren individuellen Anforderungen. Die Prototypen werden schnell und genau nach Vorgabe geliefert.

Die Kommunikation mit ihrem Team ist reibungslos und professionell. Ihre Ingenieure verstehen unsere Zeichnungen vollständig und liefern oft wertvolle Vorschläge.

Wir haben Tausende von Steckern und Adaptern von YingFeng bezogen, ohne dass es zu Qualitätsproblemen kam. Ihre Stabilität und Zuverlässigkeit sind unübertroffen.

Häufig gestellte Fragen

Hier finden Sie Antworten auf häufig gestellte Fragen zu den Kompetenzen und Branchenerfahrungen von Yingfeng Communication.

Ist YingFeng ein echter Hersteller oder ein Handelsunternehmen?

Ja. YingFeng Communication ist ein direkter Hersteller von Glasfaserkomponenten mit eigenen Produktionsstätten.

Wir sind spezialisiert auf die Großserienfertigung von Glasfaserverbindern, Adaptern, Patchkabeln, FTTH-Produkten und zugehörigem Zubehör.

Werksbesichtigungen sind jederzeit willkommen – bitte zögern Sie nicht, Kontaktieren Sie uns.

Wie hoch ist Ihre Mindestbestellmenge (MOQ)?

Die Mindestbestellmenge variiert je nach Produkttyp und Anpassungsgrad.

Einige Standardartikel sind auf Lager verfügbar und können sofort versandt werden, während für kundenspezifische Produkte möglicherweise andere Mindestbestellmengen gelten.

Für genaue Informationen empfehlen wir Ihnen, sich direkt an unser Vertriebsteam zu wenden.

Unterstützen Sie OEM- und ODM-Dienstleistungen?

Auf jeden Fall. OEM und ODM sind unsere Kernkompetenzen.

Wir verfügen über ein erfahrenes internes Team für die Formenentwicklung mit über 30 Jahren Erfahrung im Werkzeug- und Formenbau und arbeiten bei Produktentwicklungs- und Anpassungsprojekten eng mit mehreren internationalen Marken zusammen.

Wie stellen Sie die Produktqualität sicher?

Wir betreiben ein voll ausgestattetes Glasfaser-Prüflabor, um eine stabile und zuverlässige Produktqualität zu gewährleisten.

Unsere Testmöglichkeiten umfassen Wassertauchtests, Kabelbiegetests, mechanische Leistungstests, Stoßfestigkeitstests für Spleißgehäuse, Staub- und Umwelttests, 3D-Interferometer-Prüfungen und mehr als 20 professionelle Prüfgeräte, die verschiedene Anwendungsszenarien und Industriestandards abdecken.

Wie lang ist Ihre typische Vorlaufzeit?

Dank unserer großen Produktionskapazität können die meisten Bestellungen innerhalb eines Monats fertiggestellt und geliefert werden.

Die tatsächliche Lieferzeit kann je nach Auftragsvolumen, Anpassungsanforderungen, Feiertagen und Hochsaison variieren.

Bitte kontaktieren Sie uns für einen genaueren Liefertermin.

PROFESSIONELLE EINBLICKE

Bleiben Sie auf dem Laufenden mit Branchentrends, technischem Know-how und ausführlichen Analysen von unseren Experten.

Lassen Sie uns noch heute Kontakt aufnehmen, um die richtige Lösung zu finden!

Vielen Dank für Ihr Interesse an unseren faseroptischen Produkten! Wir freuen uns darauf, Ihnen einen hochwertigen Service und ausgezeichnete Produkte zu bieten. Wenn Sie bereit sind, sich für uns zu entscheiden, hinterlassen Sie bitte Ihren Namen, Ihre Telefonnummer und Ihre E-Mail-Adresse, und unser Team wird sich umgehend mit Ihnen in Verbindung setzen, um Ihnen detaillierte Produktinformationen und ein Angebot zu unterbreiten. Wir freuen uns darauf, eine zufriedenstellende Erfahrung für Sie zu schaffen.

Lassen Sie uns noch heute Kontakt aufnehmen, um die richtige Lösung zu finden!

Vielen Dank für Ihr Interesse! Bitte hinterlassen Sie Ihren Namen, Ihre Telefonnummer und Ihre E-Mail-Adresse. Unser Team wird Sie in Kürze mit Produktdetails und einem Angebot kontaktieren. Wir freuen uns auf die Zusammenarbeit mit Ihnen.