كتبه بو يينغ، كبير الأخصائيين التقنيين في Yingfeng.

تحرير وتصميم: كوين زانغ، أخصائي محتوى تصنيع الألياف البصرية

النقاط الرئيسية

- يعتمد التصنيع على نطاق واسع لمكونات البلاستيك الليفي المخصصة على التقييم الهندسي، وليس فقط على القدرة الإنتاجية..

- تتطلب مكونات الألياف البصرية OEM التحقق من جدوى القوالب وقابلية التصنيع قبل تصنيع الأدوات..

- يضمن القولبة التجريبية جنبًا إلى جنب مع اختبار الامتثال للمعايير الدولية جودة مستقرة قبل الإنتاج الضخم..

تقلل الهندسة على مستوى النظام بشكل كبير من المخاطر في مشاريع OEM المعقدة للألياف الضوئية مثل FTTX ومراكز البيانات.

جدول المحتويات

مقدمة

في صناعة الألياف البصرية، تبدو العديد من المكونات بسيطة في شكلها. ومع ذلك، بمجرد أن يتجاوز الإنتاج مرحلة النماذج الأولية ويدخل في مرحلة تصنيع OEM على نطاق واسع, ، تبدأ التحديات الحقيقية في الظهور. إن تصنيع مكونات بلاستيكية ليفية مخصصة على نطاق واسع لا يتحدد بكمية المعدات أو القدرة العمالية وحدها.. إنها عملية منظمة وموجهة هندسياً تتضمن تقييم التصميم، وجدوى القالب، وتجربة القولبة، والتحقق من الجودة، والتحكم المنسق على مستوى النظام..

يشرح هذا المقال كيفية تطوير وتصنيع مكونات الألياف البصرية البلاستيكية OEM في بيئة مصانع ذات إنتاجية عالية — بدءًا من المناقشات الهندسية الأولية وحتى الإنتاج الضخم المستقر على المدى الطويل..

التقييم الهندسي للمكونات البلاستيكية الليفية المخصصة والمصنعة من قبل الشركات المصنعة للمعدات الأصلية

يبدأ كل مشروع مخصص أو مشروع OEM بمتطلبات العميل، ولكن ليس كل المتطلبات مناسبة على الفور للتصنيع.. في الممارسة العملية، تنقسم طلبات العملاء عادة إلى فئتين:

- التخصيص بناءً على تصميمات مكونات الألياف البلاستيكية الحالية.

- Cتصميمات OEM جديدة تمامًا تتطلب تقييمًا هندسيًا كاملًا.

قبل البدء في أي نشاط يتعلق بالأدوات أو الإنتاج، يقوم مهندسونا بتقييم العوامل الحاسمة بما في ذلك بيئة التطبيق (FTTX، مركز البيانات، إلخ)، والمتطلبات الوظيفية والميكانيكية الأساسية، وتفاوتات الأبعاد، واختيار المواد.. في هذه المرحلة، السؤال الأساسي ليس ما إذا كان التصميم يعمل من الناحية النظرية، بل ما إذا كان يمكن تصنيعه بشكل متسق وموثوق ومتكرر على نطاق واسع.. بمجرد التحقق من صحة التصميم النظري، ينتقل المشروع إلى مرحلة التصنيع الفعلي للأدوات، حيث يتحول التركيز إلى دقة القوالب.

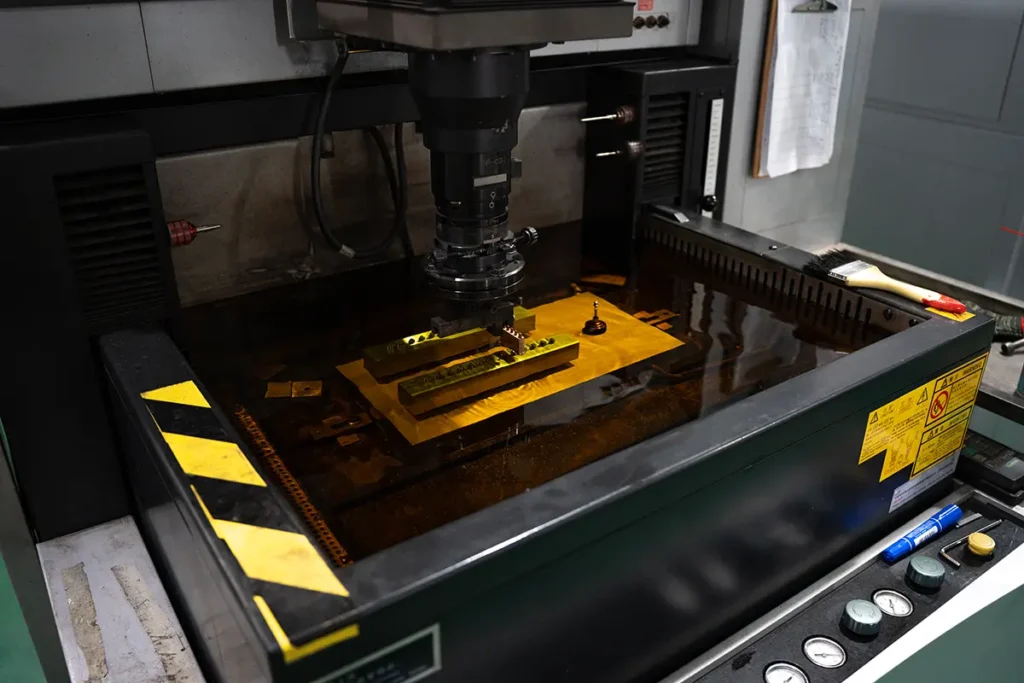

تصميم القوالب والتحقق من قابلية التصنيع

تصميم القوالب ليس مجرد تحويل بسيط للرسومات إلى فولاذ.

في المكونات البلاستيكية للألياف الضوئية، تبدو العديد من التصميمات ممكنة من الناحية النظرية، ولكنها تواجه قيودًا أثناء عملية القولبة بالحقن الفعلية. ومن الأمثلة الشائعة على ذلك خصائص هيكلية صغيرة للغاية. في حين أن أبعادًا مثل 0.1-0.2 مم قد تبدو مقبولة على الورق، إلا أن البلاستيك المنصهر قد لا يملأ هذه التجاويف بشكل صحيح أثناء القولبة. ويمكن أن يؤدي زيادة ضغط الحقن للتعويض عن ذلك إلى ظهور مخاطر جديدة، مثل إجهاد المواد أو فشل الهيكل في مناطق أخرى.

غالبًا ما تتضمن مكونات الألياف البصرية البلاستيكية ميزات هيكلية صغيرة أو جدران رقيقة أو تفاوتات ضيقة يمكن أن تؤدي إلى عدم الاستقرار أثناء عملية القولبة بالحقن الفعلية..

أثناء مراجعة جدوى القالب، يركز المهندسون على سلوك تدفق البلاستيك وقوة الهيكل ومخاطر التشوه أو الضغط الداخلي.. من خلال التعاون الوثيق بين مهندسي المنتجات والقوالب، يتم تعديل التصميمات لتحقيق التوازن بين الأداء الوظيفي واستقرار الإنتاج على المدى الطويل.. الهدف هو ضمان إنتاج مستقر في ظل ظروف الإنتاج الواقعية بدلاً من الحفاظ على التصميم الأصلي بأي ثمن..

التجربة الأولية للقولبة ومراقبة الجودة والامتثال للمعايير الدولية

بعد الانتهاء من القالب، لا ينتقل الإنتاج على الفور إلى الإنتاج الضخم.. بدلاً من ذلك، يتم إجراء تجارب صب وتحقق من صحة الدفعات الصغيرة للتحقق من سلوك الإنتاج واتساق الجودة.. خلال هذه المرحلة، نراقب مظهر السطح ودقة الأبعاد واتساق اللون..

بالإضافة إلى القياسات الفيزيائية، نضمن الأداء من خلال إجراء اختبارات صارمة وفقًا للمعايير الدولية الخاصة بالتطبيقات.:

- موصلات الألياف البصرية: اختبار الامتثال بناءً على Telcordia GR-326-CORE, ، مع التركيز على خسارة الإدخال، واستقرار خسارة العودة، والمتانة الميكانيكية.

- صناديق ومغلفات المحطات الطرفية: الاختبار وفقًا لـ معايير IEC للقوة الميكانيكية ومقاومة العوامل البيئية.

- مكونات OEM مخصصة للعملاء: الاختبار على أساس معايير EIA/TIA أو خطط التحقق المخصصة.

فقط المنتجات التي تجتاز اختبار القولبة التجريبي واختبارات الامتثال الصارمة هذه تنتقل إلى المرحلة النهائية من الإنتاج الضخم..

من النموذج الأولي إلى الإنتاج الضخم المستقر من قبل الشركات المصنعة للمعدات الأصلية

تختلف الجداول الزمنية للتطوير حسب درجة التعقيد: قد تدخل التصميمات المعدلة مرحلة الإنتاج في غضون شهر واحد، بينما قد تستغرق مكونات OEM المخصصة بالكامل ما يصل إلى عام واحد.. لا يتحقق الإنتاج الضخم المستقر إلا بعد التحقق الكامل من المواد والقوالب والعمليات وطرق التجميع.. هذا الاستقرار الأساسي هو ما يسمح بالتوسع؛ وبدونه، فإن زيادة الحجم لا يؤدي إلا إلى تضخيم المخاطر الحالية المتعلقة بالجودة..

الهندسة على مستوى النظام لمشاريع الألياف البصرية

في مشاريع الألياف البصرية الواقعية، نادراً ما تعمل المكونات بشكل مستقل. تتفاعل الأغلفة البلاستيكية والمحولات والموصلات ولوحات التوصيل وهياكل توجيه الكابلات والأجزاء المعدنية داخل نظام واحد. إذا تم تصميم هذه العناصر أو شراؤها بشكل منفصل دون تنسيق هندسي موحد، فغالباً ما تظهر مخاطر خفية أثناء التجميع أو النشر.

لهذا السبب، تعد القدرة الهندسية على مستوى النظام أمرًا بالغ الأهمية في تصنيع الألياف البصرية على نطاق واسع.

منذ مرحلة التصميم الأولى، يجب تقييم المكونات ليس فقط كأجزاء فردية، ولكن كعناصر ضمن نظام بصري كامل. يجب أخذ التوافق الهيكلي، والتحكم في نصف قطر الانحناء، وآليات التثبيت، وتفاوتات التجميع، والموثوقية على المدى الطويل في الاعتبار معًا. عندما يتم تخطيط هذه العوامل في إطار هندسي موحد، يمكن تجنب العديد من المشكلات اللاحقة قبل بدء الإنتاج.

يوفر التحكم الهندسي الموحد العديد من المزايا:

- تقليل تعارضات التجميع بين المكونات المختلفة

- تحكم أفضل في المعلمات البصرية والتفاوتات الميكانيكية

- تكرار أسرع عند الحاجة إلى تعديلات في التصميم

- تقليل المخاطر في عمليات النشر القائمة على المشاريع وذات الحجم الكبير

في التطبيقات المعقدة مثل شبكات FTTX ومراكز البيانات، يزداد أهمية هذا المستوى من التنسيق. يتيح التخطيط على مستوى النظام للمصنعين الاستجابة بكفاءة لتغييرات التصميم مع الحفاظ على استقرار الإنتاج وموثوقية التسليم.

أمثلة عملية على التعاون في مشاريع OEM والمشاريع المخصصة:

تتجلى مزايا الهندسة الموحدة والتخطيط على مستوى النظام بشكل أكبر في التعاون الفعلي في المشاريع.

في العديد من عمليات نشر FTTX مع شركاء دوليين، لعب التنسيق على مستوى النظام دورًا رئيسيًا خلال مرحلة التطوير المبكر للمنتج. بدلاً من تقييم المكونات بشكل فردي، عملت فرق الهندسة معًا لتحديد الهيكل العام ومنطق الواجهة. في إحدى الحالات، سمحت المناقشات الميدانية بين مهندسي العملاء ومهندسي المصنع بتأكيد إطار العمل الأساسي للمنتج خلال جلسة عمل واحدة. أدى ذلك إلى تقصير دورة التطوير بشكل كبير وتقليل مراجعات التصميم اللاحقة أثناء النشر.

وبالمثل، في مشاريع الألياف الضوئية لمراكز البيانات مع الشركاء الأوروبيين، ساعد التخطيط على مستوى النظام في مواءمة المكونات البلاستيكية وهياكل التوجيه الداخلية ومتطلبات التثبيت منذ البداية. من خلال التعامل مع المشروع كنظام كامل بدلاً من مجموعة من الأجزاء، تم تطوير العديد من المنتجات الجديدة ذات الأداء المستقر والتكامل السلس مع البنية التحتية الحالية.

تُظهر هذه الأنواع من التعاون كيف يمكن للتحكم الهندسي الموحد تحسين الكفاءة وتقليل المخاطر ودعم نجاح المشاريع على المدى الطويل، خاصة في التطبيقات التي تعتبر فيها الموثوقية وقابلية التوسع أمرين بالغي الأهمية.

المشاكل الشائعة في تصنيع مكونات الألياف البصرية

الفجوة بين النظرية والإنتاج

قد يبدو التصميم ممكنًا من الناحية النظرية، ولكنه قد يتصرف بشكل مختلف تمامًا أثناء التشكيل أو التجميع. وبدون تقييم هندسي مناسب، غالبًا ما تؤدي هذه الفجوات إلى تعديلات متكررة أو تأخيرات أو جودة غير مستقرة.

تجاهل متطلبات الإنتاج الضخم

يجب دائمًا تصميم القوالب مع مراعاة الإنتاج الضخم. إذا تعذر إنتاج هيكل ما بشكل متسق على نطاق واسع، فيجب إجراء مراجعة هندسية قبل تصنيع الأدوات، وليس بعدها.

مخاطر المشاريع متعددة الموردين

غالبًا ما تواجه المشاريع التي تضم عدة موردين تحديات خفية:

- قد يفتقر المصممون من مختلف الصناعات إلى الفهم التقني المشترك

- قد لا تتوافق المعلمات بين المكونات

- قد تظهر مشكلات التوافق في التجميع في مرحلة متأخرة من العملية فقط

- التأخيرات من مورد واحد يمكن أن تؤثر على المشروع بأكمله

- تكاليف الاتصالات واللوجستيات ترتفع بشكل كبير

تزداد هذه المخاطر مع زيادة تعقيد المشروع.

الأسئلة المتكررة (FAQ)

هل يمكن تخصيص مكونات البلاستيك الليفي لمشاريع OEM؟

نعم. يمكن تخصيص معظم المكونات من حيث الهيكل والمواد والوظيفة بعد التقييم الهندسي..

ما هي معايير الجودة المستخدمة في الاختبار؟

يتم الاختبار وفقًا لمعايير Telcordia GR-326-CORE ومعايير IEC ومعايير EIA/TIA أو المتطلبات الخاصة بالعملاء..

كم من الوقت يستغرق تطوير منتج OEM عادةً؟

تتراوح المدد الزمنية من شهر واحد للتصاميم المعدلة إلى سنة واحدة للمكونات المخصصة بالكامل..

لماذا يعتبر التشكيل التجريبي مهمًا؟

يتحقق من سلوك الإنتاج الفعلي ويمنع حدوث مشكلات جودة واسعة النطاق.

هل يمكن تخصيص بروتوكولات الاختبار؟

نعم. غالبًا ما تستخدم مشاريع OEM خطط تحقق مخصصة بناءً على احتياجات التطبيق المحددة..

الخاتمة

إن تصنيع مكونات الألياف الضوئية على نطاق واسع هو مزيج من التقدير الهندسي والخبرة الإنتاجية والتحكم في العمليات. لا تكفي المعدات والقدرات وحدها.

ما يحدد النجاح في النهاية هو القدرة على تقييم التصميمات بشكل واقعي، والتحكم في مراحل التصنيع الحرجة، وتنسيق فئات المنتجات المتعددة، وضمان استقرار الإنتاج على المدى الطويل. بالنسبة للعملاء الذين يبحثون عن إمدادات موثوقة وجودة ثابتة، غالبًا ما تكون هذه القدرات أكثر أهمية من مواصفات المكونات الفردية.